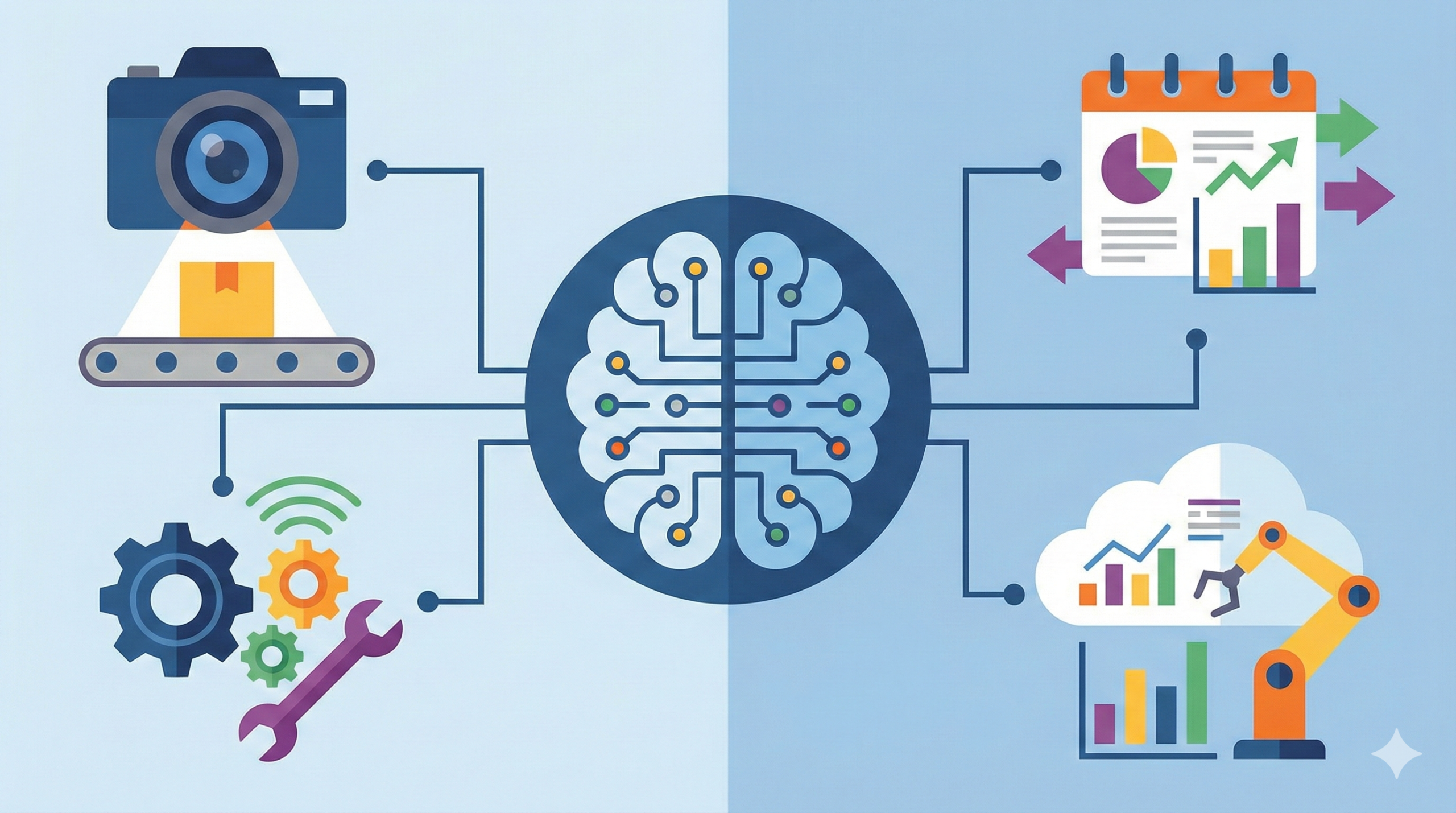

- 外観検査・予知保全・生産計画・AIエージェントなど目的別に、いま本当に使える製造業向けAIサービスを20個厳選して紹介

- 2025〜2026年に急拡大した「AIエージェント」「図面データ活用AI」「作業者安全AI」の最新カテゴリも網羅

- サービスの選び方からPoC(実証実験)の進め方まで、導入担当者がこの記事だけで判断できる構成にまとめた

- 製造業のAI導入は「選べない」が最大の壁になっている

- 全20サービスをカテゴリ別に一覧で把握する

- 外観検査AI——目視検査の限界をディープラーニングで超える

- 予知保全・異常検知AI——「ドカ停」を未然に防ぐ

- 生産計画・最適化AI——ベテランの頭の中をシステム化する

- ロボット・自動化AI——ティーチングレスが当たり前になる時代

- 図面データ活用AI——設計・調達の「探す時間」をゼロにする

- データ分析・業務効率化——専門家でなくてもAIを使いこなす

- 作業者安全・動作分析AI——労災ゼロを技術で目指す

- 製造業向けAIエージェント——2025年から始まった新しい波

- 筆者が現場で感じた「AI導入で本当に大事なこと」

- 失敗しないサービスの選び方——3つの判断軸

- よくある質問(FAQ)

- まとめ——まず「小さな課題」を一つ選んで動き出す

製造業のAI導入は「選べない」が最大の壁になっている

「AIを入れたいけど、何から手をつけたらいいかわからない」。製造業のお客様と話すと、この言葉が一番多く返ってきます。

人手不足や熟練技術者の高齢化が深刻な製造現場において、AI導入はもはや「やるかやらないか」ではなく「何をいつやるか」の段階に入りました。経済産業省が公表した2025年版ものづくり白書でも、製造業就業者がこの20年で約157万人減少したと報告されており、AIによる省人化・技能伝承は待ったなしの状況です。

ところが、いざ導入を検討すると壁にぶつかります。外観検査だけでも30社以上のメーカーがひしめき、予知保全や生産計画といったカテゴリごとにさらに選択肢が広がる。製品サイトを見てもどれも似たようなことが書いてあって、違いがわからない。結局、展示会で名刺を交換した数社にだけ声をかけてPoCをやって、「なんとなく合わなかった」で終わってしまう——そんなケースを何度も見てきました。

本記事では、こうした「選べない問題」を解消するために、2026年2月時点で実際に導入・運用されている製造業向けAIサービスを20個に絞り込み、目的別に整理しました。外観検査からAIエージェントまで、現場の課題と照らし合わせて「自社にはこれだ」と判断できるガイドを目指しています。

全20サービスをカテゴリ別に一覧で把握する

まずは全体像を俯瞰しましょう。以下の表に、今回取り上げる20サービスをカテゴリ・提供企業・特徴で整理しました。気になるカテゴリがあれば、後述の詳細解説セクションに飛んでください。

| カテゴリ | サービス名 | 提供企業 | 特徴・強み |

|---|---|---|---|

| 外観検査 | MENOU-TE | MENOU | ノーコードでAIモデル構築。現場主導の内製化に最適 |

| Phoenix Eye | VRAIN Solution | 検査装置とAIソフトをセット提供。ワンストップ対応 | |

| メキキバイト | フツパー | エッジAI搭載で高速処理。月額制でスモールスタート可 | |

| AISIA-AD | システムインテグレータ | 良品学習のみで異常検知。不良品データが少なくてもOK | |

| TDSE Eye | TDSE | SaaS型で少量正常画像から学習。クラウド完結で導入が楽 | |

| 予知保全・IoT | Impulse | ブレインズテクノロジー | 波形データの異常検知で圧倒的な実績。汎用性が高い |

| Amazon Monitron | AWS | センサー+AI+アプリのオールインワン。自分で設置可能 | |

| i-BELT | オムロン | 現場データ活用サービス。制御レベルの最適化に踏み込む | |

| MakinaRocks Runway | MakinaRocks | 製造業特化AIエージェント基盤。複雑な装置の異常検知に強い | |

| 生産計画・最適化 | 最適ワークス | スカイディスク | 独自AIが生産計画を自動立案。属人化解消の決定版 |

| Asprova | アスプローバ | 国内シェアNo.1スケジューラ。AI最適化オプションあり | |

| UM生産計画AI | シナプスイノベーション | クラウド型でコスト・納期・平準化をバランス最適化 | |

| ロボット・自動化 | MujinController | Mujin | ティーチングレスでロボット自律制御。ピッキングに革命 |

| Kyoto Robotics | 日立オートメーション | 3Dビジョン+AIで高精度なパレタイズ・デパレタイズ | |

| 図面データ活用 | CADDi Drawer | キャディ | AIが図面を自動解析。類似図面検索と発注実績の紐付け |

| データ分析・効率化 | Prediction One | ソニー | クリック操作で予測分析。歩留まり要因分析や需要予測に |

| DataRobot | DataRobot | 世界最高峰のAutoML。高度なデータサイエンスを自動化 | |

| Alli LLM App Market | Allganize | 製造業の技術文書をAIエージェントが検索・回答(RAG) | |

| 作業者安全・動作分析 | 安全管理AI | VRAIN Solution | AIカメラで危険作業をリアルタイム検知。現場の労災防止に |

| AIエージェント | 製造業向けAIエージェント | NTT Com | 20種の業務特化型エージェントを組合せた業界別ソリューション |

外観検査AI——目視検査の限界をディープラーニングで超える

製造業のAI導入で最も実績が多いのが外観検査です。従来のルールベース画像処理では対応しきれなかった微妙な傷、色ムラ、異物混入といった「人の目でなんとなく判断していた」領域を、ディープラーニングが代替するようになりました。

MENOU-TE——「現場で作れる」がコンセプトのノーコードAI

MENOUが提供する「MENOU-TE(メノート)」は、AIの専門知識がない現場担当者でもマウス操作だけでAIモデルを構築できるツールです。2025年12月にはシンガポール法人を設立し、2026年1月にはGoogle for Startupsの「Founders at Campus」に選出されるなど、勢いがあります。

このサービスの最大の価値は「内製化できる」という点にあります。外部のSIerに依頼すると、AIモデルの微調整ひとつとってもやり取りに時間がかかる。一方でMENOU-TEなら、ラインの品種が変わったときに現場のオペレーターがその場でモデルを再学習させられます。多品種少量生産の工場で特に威力を発揮する設計思想です。

Phoenix Eye——装置込みのワンストップが安心な人向け

VRAIN Solutionの「Phoenix Eye」は、カメラ・照明・AIソフトウェアをパッケージで提供できるのが強みです。「ソフトだけ渡されても、どうやってラインに組み込めばいいかわからない」という工場は意外と多いもので、そこをハードウェアごと面倒見てくれるのはありがたい。食品から自動車部品まで幅広い検査対象に対応しています。

メキキバイト——エッジ処理×月額制でハードルを下げる

フツパーの「メキキバイト」は、クラウドではなくエッジ(現場端末)で推論処理を行います。通信遅延がないのでライン速度に影響しない点と、ハードウェア込みの月額制プランがある点が中小規模の工場に刺さっています。1,000件以上のAI構築実績があり、現場からのフィードバックが製品にきちんと反映されている印象です。

AISIA-AD / TDSE Eye——良品学習だけで始められる新潮流

外観検査AIの課題の一つが「不良品の画像データが集まらない」問題です。AISIA-AD(システムインテグレータ)とTDSE Eye(TDSE)は、いずれも良品画像だけを学習させて異常を検知するアプローチを採用しています。TDSE EyeはSaaS型で提供されており、クラウド上で学習モデルの作成から検証まで完結するため、まずは手元の画像で試してみたいという段階にぴったりです。

予知保全・異常検知AI——「ドカ停」を未然に防ぐ

設備の突発停止、いわゆる「ドカ停」は製造現場にとって最大級の損失です。振動、温度、電流値、音といったセンサーデータをAIがリアルタイムに監視し、故障の予兆を捉えて事前にメンテナンスを促す——これが予知保全AIの基本的な仕組みです。

Impulse——時系列データ解析の老舗

ブレインズテクノロジーの「Impulse」は、予知保全・異常検知の領域で国内最多クラスの導入実績を持っています。複雑な波形データの解析に強く、検査データと設備データの両方に対応できる汎用性の高さが特徴です。「予知保全をやるならまずImpulseを検討する」という声は現場でよく聞きます。

Amazon Monitron——Amazonで買える予知保全

AWSの「Amazon Monitron」は、振動・温度センサーとゲートウェイ、AIアプリがすべてセットになったサービスです。文字通りAmazonで購入して、自分で設備に取り付けて、スマホアプリで監視を始められるという手軽さが衝撃的です。高度なカスタマイズには向きませんが、「まず1台の設備で試したい」というPoCフェーズには最適でしょう。

i-BELT——オムロンだからできる制御との一体化

オムロンの「i-BELT」は、単に異常を検知するだけでなく、設備の制御パラメータの最適化まで踏み込む点がユニークです。センサーメーカーかつ制御機器メーカーであるオムロンならではの強みで、「見える化で終わらせず、制御まで変える」という思想が反映されています。

MakinaRocks Runway——AIエージェントで予知保全を進化させる

韓国発の産業用AI企業MakinaRocksは、2025年に日本法人を設立して本格的に国内展開を始めました。同社のプラットフォーム「Runway」は、製造現場に特化したMLOps基盤を提供しつつ、AIエージェントとして設備の制御ロジックを理解し自律的に判断するところまで踏み込んでいます。半導体やディスプレイなど複雑な装置の異常検知に強く、グローバル大手の導入実績が光ります。

生産計画・最適化AI——ベテランの頭の中をシステム化する

「この製品はこのラインで、この順番で流して、段取り替えはここでまとめて…」。多くの工場で、こうした生産計画はベテランの経験と勘に依存しています。その方が退職したら、もう誰も計画を立てられない。この属人化リスクを解消するのが生産計画AIです。

最適ワークス(スカイディスク)は、独自のAIエンジンが納期遵守・段取り替え最小化・設備稼働率といった複数の条件を同時に考慮して計画を数秒で立案します。急な受注変更があっても即座に計画を再生成できる柔軟さが、現場から高く評価されています。

Asprova(アスプローバ)は生産スケジューラとして国内シェアNo.1の実績があり、オプションでAI最適化機能を追加できます。既にAsprovaを使っている工場であれば、追加投資を最小限に抑えてAI化へ移行できるのが合理的な選択です。UM生産計画AI(シナプスイノベーション)はクラウド型で導入のハードルが低く、コスト・納期・平準化のバランスを自動調整してくれます。

ロボット・自動化AI——ティーチングレスが当たり前になる時代

産業用ロボットの世界では、「ティーチング(動作教示)の手間をどれだけ減らせるか」が長年の課題でした。

Mujinの「MujinController」は、3Dビジョンと独自のモーションプランニングAIにより、ティーチングなしでロボットを自律制御します。物流倉庫でのピッキングや製造ラインへの部品供給で革命的な省人化を実現しており、大手物流企業への導入事例が続々と公開されています。

日立オートメーションが展開するKyoto Roboticsブランドは、3次元ビジョンとAIを組み合わせたパレタイズ・デパレタイズ(荷積み・荷降ろし)ソリューションに強みがあります。2023年に日立オートメーションと合併し、日立グループの製造・物流自動化ポートフォリオの中核を担うポジションになりました。

図面データ活用AI——設計・調達の「探す時間」をゼロにする

2024年から2025年にかけて、製造業のAI領域で最も話題を集めたサービスの一つがキャディの「CADDi Drawer」です。

CADDi Drawerは、独自の画像解析アルゴリズム(特許取得済み)で図面データを自動解析し、形状・寸法・材質で類似図面を瞬時に検索できるクラウドサービスです。さらに過去の発注実績や単価情報と図面を自動で紐付けるため、「この部品、前にいくらで発注した?」「似た形状の図面、他部署にない?」といった日常的な問いに即座に答えられるようになります。

製造業では設計者や調達担当が図面を探す作業に膨大な時間を費やしています。ファイルサーバの奥底に眠っている過去図面を手作業で探す、あるいは「あの部品の図面は○○さんが持ってたはず」と人づてに聞き回る——こうした非効率が、CADDi Drawerで劇的に改善されます。世界を代表する大手メーカーから少人数の加工会社まで、導入企業の幅が広いことも信頼性の裏付けでしょう。

データ分析・業務効率化——専門家でなくてもAIを使いこなす

製造現場のデータ分析や、日報・マニュアルといったテキスト情報の活用を支援するカテゴリです。

ソニーの「Prediction One」は、CSVファイルを読み込ませてクリックするだけで予測モデルを構築できるツールです。歩留まりに影響する要因の分析や部品の需要予測など、データサイエンティストがいなくても高度な分析に取り組めます。「AIってまず何ができるの?」という段階の企業が最初に試すツールとして、非常によくできています。

DataRobotは世界最高峰のAutoML(自動機械学習)プラットフォームで、より本格的なデータサイエンスを自動化したい企業向け。製造業でも品質予測や設備劣化予測など、複雑なモデルが必要な場面で採用されています。

Allganizeの「Alli LLM App Market」は、2025年にAIエージェントプラットフォームへと大きく進化しました。100を超えるLLMアプリの中から業務に適したものを選び、ノーコードでAIエージェントを構築できます。製造現場では、過去のトラブル報告書や技術マニュアルを読み込ませて「あの不具合の対処法は?」とチャットで質問すると即座に回答してくれるRAG活用が特に人気です。

作業者安全・動作分析AI——労災ゼロを技術で目指す

今回の20選で、従来のAIサービスまとめ記事ではあまり取り上げられてこなかったカテゴリをあえて入れました。作業者の安全を守るAIです。

VRAIN Solutionが提供する安全管理AIは、AIカメラで作業者の姿勢や現場の状況をリアルタイム分析し、危険作業を検知してアラートを出します。たとえば、重量物を持ち上げる際の腰の角度が危険域に入った場合や、立入禁止エリアへの侵入があった場合に即座に通知が飛ぶ仕組みです。

労働安全衛生への意識が高まるなか、AIによるリアルタイム危険検知はこれから急速に普及すると見ています。コストのかかる設備投資ではなく、既存のカメラ映像にAI解析を後付けするアプローチなので、導入のハードルが比較的低いのもポイントです。

製造業向けAIエージェント——2025年から始まった新しい波

2025年は「AIエージェント元年」と呼ばれ、製造業でもこの流れが本格化しました。AIエージェントとは、従来の「質問したら答えてくれるチャットAI」とは異なり、自ら判断し、複数のツールやデータソースを連携させて業務を自律的に遂行するAIのことです。

NTTコミュニケーションズは2025年6月に、20種の業務特化型AIエージェントを活用した業界別ソリューションの提供を開始しました。製造業向けでは、特許出願支援(発明内容の整理→社内知見の活用→公開情報の調査→書類作成までを一気通貫)や、設備保全のワークフロー自動化などが具体的なユースケースとして動き始めています。2026年には200種まで拡大する計画とのことで、今後最も注目すべき領域です。

筆者が現場で感じた「AI導入で本当に大事なこと」

ここからは筆者の主観になりますが、これまで多くの製造現場を取材してきた経験から、AIサービスの選定以上に重要だと感じていることを3つ書きます。

1つ目は、「いきなり全体最適を狙わない」 ということです。よくあるのが、「どうせやるなら全工程をAI化したい」と経営層が旗を振り、現場が疲弊して頓挫するパターン。成功している企業は例外なく、「この検査工程だけ」「この設備の監視だけ」と範囲を絞ってスタートしています。

2つ目は、「現場のおじさんを敵に回さない」 こと。これは冗談ではなく真面目な話です。長年の経験でラインを回してきたベテランにとって、AIは自分の仕事を奪う脅威に映ることがあります。導入初期にベテランの知見をAIの教師データとして取り込むプロセスを作ると、「AIは自分のノウハウを残すための道具だ」という理解に変わります。この意識転換ができるかどうかで、定着率が決定的に変わります。

3つ目は、「PoCで終わらせない仕組みを最初から設計する」 ことです。PoCは成功したのに本番導入に至らない——いわゆる「PoC疲れ」は製造業AI導入の最大の課題です。PoCの成功基準(KPI)を事前に明確にし、「この数値を達成したら本番投資の稟議を上げる」というルールを経営層と合意しておく。地味ですが、この事前合意があるだけで話の進み方がまったく違います。

失敗しないサービスの選び方——3つの判断軸

数ある製造業向けAIサービスの中から自社に合うものを選ぶために、押さえておきたい3つの判断軸を整理します。

「クラウド」か「エッジ」か

クラウド型は導入が簡単で大規模な学習処理が可能ですが、通信遅延が発生するためリアルタイム性が求められるライン検査には不向きです。一方、エッジ型は現場端末で推論を行うため遅延がなく、セキュリティの観点からも機密性の高い製造データを外部に出さずに済みます。生産計画やドキュメント検索はクラウド向き、外観検査やロボット制御はエッジ向き、と覚えておけばまず間違いありません。

「ノーコード」か「カスタム開発」か

現場にデータサイエンティストがいない企業(ほとんどの製造業がそうだと思います)は、MENOU-TEやPrediction Oneのようなノーコード型を選ぶのが現実的です。一方、特殊な検査要件があったり、大規模ラインへの組み込みが必要な場合は、SIerと組んだカスタム開発が適しています。両者は二者択一ではなく、「まずノーコードで検証→うまくいったらカスタムで本番実装」というステップを踏む企業も多いです。

PoCのしやすさ——月額制・無料トライアルの有無

最初から数千万円の投資は危険です。月額サブスクリプションや無料トライアルがあるサービスを選び、まず1〜3ヶ月のスモールスタートで「本当に使えるか」を検証しましょう。以下にPoC向きのサービスをまとめました。

| サービス名 | 無料トライアル | 月額制プラン | PoC向きの理由 |

|---|---|---|---|

| MENOU-TE | あり | あり | 現場で即日AIモデル構築可能 |

| TDSE Eye | あり | あり(SaaS) | クラウド完結で設備投資不要 |

| Amazon Monitron | — | あり(従量課金) | センサーごと購入して即設置 |

| Prediction One | あり | あり | CSVアップロードだけで予測分析 |

| CADDi Drawer | 要問合せ | あり | 図面アップロードですぐに効果実感 |

よくある質問(FAQ)

製造業のAI導入費用はどれくらいかかる?

サービスの種類と規模によって大きく異なりますが、SaaS型の外観検査AIやデータ分析ツールであれば月額数万円〜数十万円から始められるものが増えています。一方、ライン組み込み型の検査装置や、大規模な生産計画AIのカスタム導入では数百万円〜数千万円規模になります。まずは月額制サービスでPoCを実施し、効果を確認してから投資判断するのが鉄則です。

AIを導入すると現場の人員は不要になる?

結論から言えば、「不要になる」のではなく「役割が変わる」のが正確です。たとえば外観検査AIを導入しても、AIが判断に迷うグレーゾーン品の最終判定は人間が行います。ベテランの役割は「自分が検査する」から「AIの判定品質を監督し、改善する」にシフトします。むしろAI導入によって、これまで検査に張り付いていた人員を生産性の高い業務に再配置できるのが本質的なメリットです。

自社にデータサイエンティストがいなくてもAI導入は可能?

可能です。本記事で紹介したMENOU-TE、Prediction One、TDSE Eyeなどは、いずれも専門知識なしで操作できるノーコード設計です。また、NTT Comの製造業向けAIエージェントのように、SIerが業務プロセスの設計から運用まで伴走してくれるサービスもあります。重要なのは、「AIの知識」ではなく「自社の課題を明確に言語化できること」です。

外観検査AIはどの程度の精度が出る?

検査対象や不良の種類にもよりますが、適切にデータを準備すれば人間の熟練検査員と同等以上の精度が出るケースが多いです。特に、人間が疲労や集中力低下で見逃しやすい微小な欠陥については、AIの方が安定して高精度を維持します。ただし「精度99.9%」といった数字だけで判断せず、自社の実際の製品画像でPoCを行って確認することが重要です。

2026年に注目すべき製造業AI のトレンドは?

最大のトレンドは「AIエージェント」の本格普及です。従来の「質問に答えるAI」から「自ら判断して業務を遂行するAI」への進化が、製造現場にも波及し始めています。NTT Comが2026年に200種のAIエージェント展開を計画していることからもわかるように、特許出願支援、設備保全ワークフロー自動化、品質レポート自動生成など、具体的な業務単位でのAIエージェント活用が急速に広がるでしょう。

まとめ——まず「小さな課題」を一つ選んで動き出す

20個のサービスを一気に紹介しましたが、すべてを同時に導入する必要はまったくありません。むしろ、やるべきことはシンプルです。

自社の製造現場で、いま最も人手がかかっている作業、最も属人化している業務、最もリスクの高い工程——そのうちの一つを選び、この記事の中から該当するカテゴリのサービスを2〜3個ピックアップして資料を請求する。それだけで十分です。

AI導入の成功率が高い企業には共通点があります。それは「完璧な計画を立ててから動く」のではなく、「小さく始めて、現場のフィードバックを得ながら育てる」姿勢を持っていることです。

今回紹介した20のサービスは、いずれも実績があり、PoCから本番導入へのステップが明確に設計されているものばかりです。まずは一歩を踏み出してみてください。

コメント