生産管理は、製造業におけるQCD(品質・コスト・納期)を最適化し、企業の競争力を支える根幹的な機能です。本稿では、生産管理の基本的な考え方を体系的に整理し、現代の日本の製造現場が直面する課題と、実務における示唆を解説します。

生産管理とは何か:単なる「モノづくり」の管理を超えて

生産管理(Production Management)とは、顧客が求める製品を、要求される品質(Quality)で、適切な原価(Cost)で、指定された納期(Delivery)までに生産するための一連の管理活動を指します。単に生産ラインの稼働を監視するだけでなく、需要予測から生産計画の立案、資材の調達、工程の進捗管理、在庫の最適化、そして原価管理まで、非常に広範な領域をカバーします。我々、日本の製造業に携わる者にとって、この生産管理の巧拙が、企業の収益性や信頼性に直結することは、日々の業務を通じて痛感していることでしょう。

特に、日本の製造業が強みとしてきた「カイゼン」やジャストインタイム(JIT)といった思想は、優れた生産管理体制があってこそ、その真価を発揮します。生産管理は、経営層の戦略と、現場の実行力をつなぐ、いわば製造業の神経系とも言える重要な役割を担っているのです。

生産管理の主要な機能とプロセス

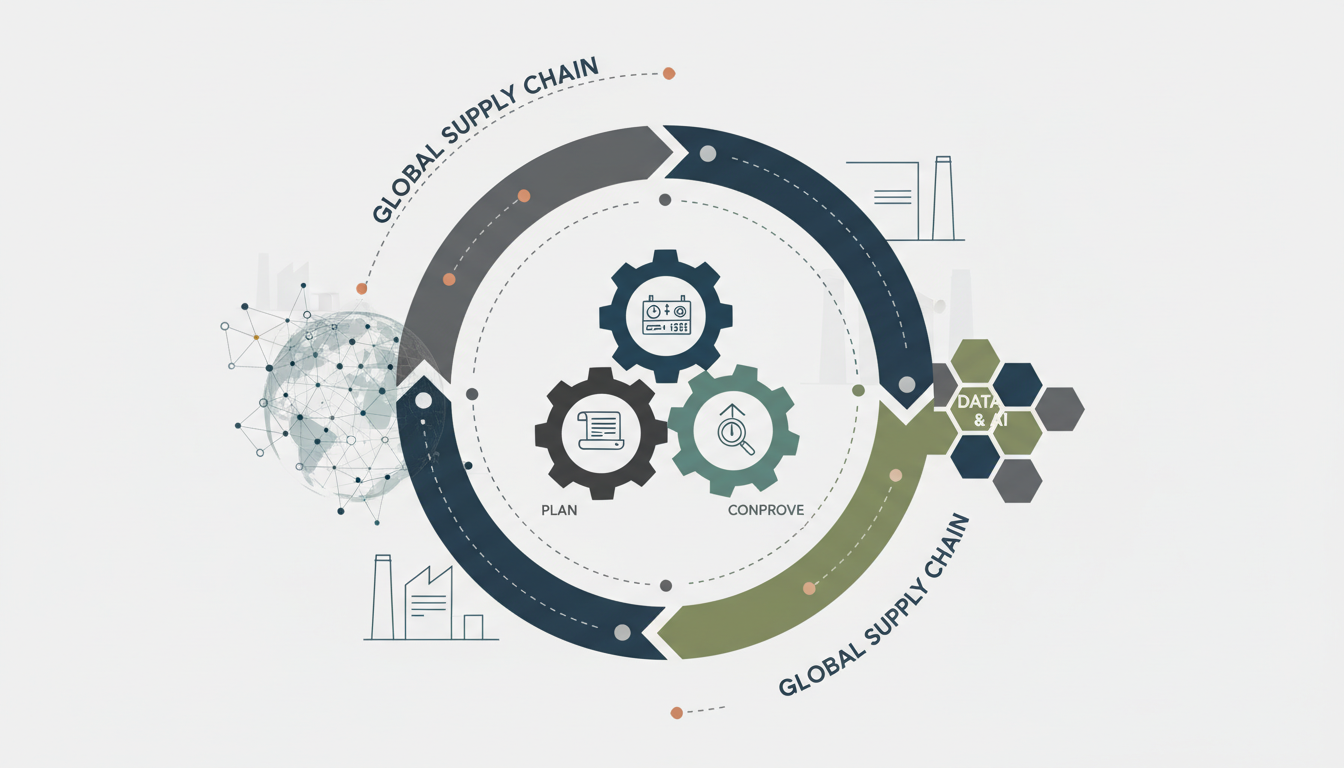

生産管理の活動は、大きく「計画」「実行」「統制」のサイクルで捉えることができます。それぞれの段階で、的確な判断と行動が求められます。

1. 生産計画(Planning):

全ての活動の起点となるのが生産計画です。営業部門からの販売計画や需要予測に基づき、「何を、いつまでに、どれだけ生産するか」を決定します。この計画は、長期的な生産能力を定める大日程計画から、月次や週次の具体的な生産量を決める中日程計画、そして日々の作業スケジュールに落とし込む小日程計画へと、段階的に具体化されていきます。計画の精度が低いと、後工程での手戻りや機会損失、過剰在庫といった問題を引き起こすため、全部門が連携して精度の高い計画を立てることが不可欠です。

2. 実行と工程管理(Execution & Control):

立案された生産計画に基づき、実際の生産活動が始まります。工程管理の役割は、計画通りに生産が進んでいるかを監視し、問題が発生した際に迅速に対応することです。具体的には、作業の進捗状況を把握する「進捗管理」、仕掛品や部材の所在と数量を管理する「現品管理」、そして各工程の負荷状況を把握する「余力管理」などが含まれます。現場の状況をリアルタイムに「見える化」し、計画と実績の乖離を早期に発見することが、安定した生産の鍵となります。

3. 在庫管理と原価管理(Inventory & Cost Control):

生産活動には、在庫と原価の管理が密接に関わります。在庫管理では、欠品による生産停止や販売機会の損失を回避しつつ、過剰在庫によるキャッシュフローの悪化や保管コストの増大を防ぐ「適正在庫」の維持が目標となります。また、原価管理では、標準原価と実際原価を比較分析することで、製造プロセスの非効率な部分を特定し、コスト削減に向けた改善活動へと繋げていきます。これらの管理は、生産部門だけでなく、購買や経理といった関連部署との連携が極めて重要です。

現代の製造業における生産管理の課題

近年、生産管理を取り巻く環境は大きく変化しています。グローバルなサプライチェーンの複雑化は、予期せぬ供給途絶のリスクを高めています。また、国内では労働人口の減少が進み、熟練技術者のノウハウをいかに継承し、少ない人員で効率的に生産を維持するかが大きな課題となっています。こうした変化に対応するため、生産管理もまた進化が求められています。

IoT技術を活用して現場のデータをリアルタイムに収集・分析したり、AIを用いて需要予測や生産計画の精度を向上させたりといった、デジタル技術の活用(DX)は有効な手段の一つです。しかし、重要なのは、最新ツールの導入そのものが目的化するのではなく、自社の課題を解決するために、どのプロセスを、どのように改善すべきかを明確にすることです。技術はあくまで、生産管理の基本原則をより高いレベルで実践するための道具と捉えるべきでしょう。

日本の製造業への示唆

本稿で解説した生産管理の要点を踏まえ、日本の製造業が今後取り組むべき実務的な示唆を以下に整理します。

【要点の整理】

- 生産管理は、QCDの最適化を通じて企業競争力を支える、製造業の根幹機能である。

- その活動は「計画」「実行」「統制」のサイクルで構成され、各段階での精度が全体のパフォーマンスを左右する。

- 生産計画、工程管理、在庫管理、原価管理は相互に密接に関連しており、統合的な視点でのマネジメントが求められる。

- サプライチェーンの複雑化や労働人口減少といった外部環境の変化に対応するため、生産管理のあり方も常にアップデートが必要である。

【実務への示唆】

- 基本に立ち返る:高度なシステムを導入する前に、まずは生産計画の精度や、工程進捗の基本的な「見える化」が徹底されているかを見直すことが重要です。地道な改善活動の積み重ねが、強固な生産基盤を築きます。

- 部門横断の連携を強化する:生産管理は生産部門だけの課題ではありません。営業、開発、購買、品質保証といった関連部署との情報連携を密にし、部分最適ではなく、会社全体の視点での全体最適を目指すべきです。

- データを意思決定に活かす:長年の勘や経験は尊重しつつも、客観的なデータに基づいて計画を立て、実績を評価する文化を醸成することが求められます。収集したデータを分析し、改善の根拠として活用するサイクルを回すことが重要です。

- 変化への即応力を高める:市場の需要変動や供給リスクに対し、迅速に生産計画を修正できる柔軟な体制を構築することが、今後の競争力を大きく左右します。固定的な計画に固執せず、変化を前提とした管理プロセスを検討することが有効です。

コメント