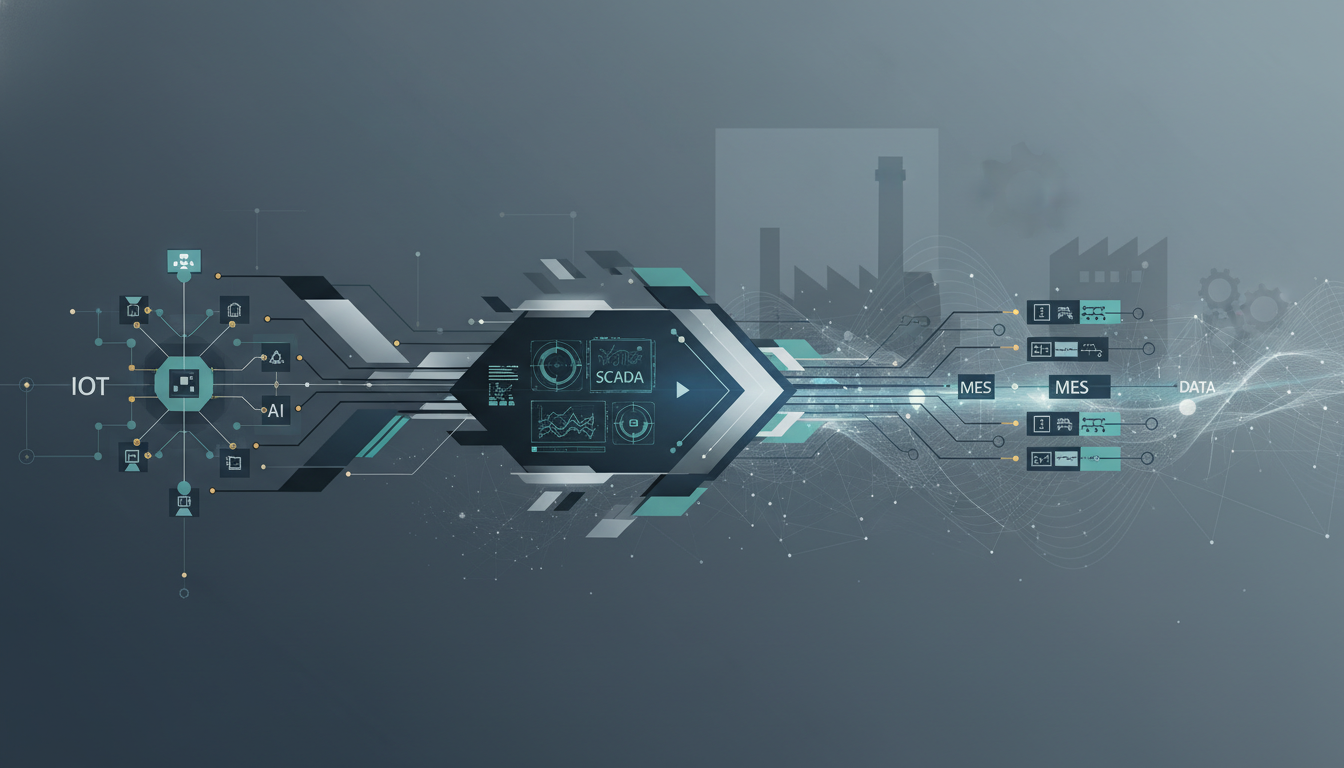

工場のスマート化を語る上で、IoT、SCADA、MESといったキーワードを耳にする機会が増えました。これらは個別のシステムとしてだけでなく、相互に連携させることで初めて真価を発揮します。本記事では、これら3つのシステムの役割を整理し、連携がもたらす価値と、導入における実務的な課題について解説します。

各システムの役割と位置づけ

工場の生産管理システムは、しばしば階層構造で捉えられます。その中で、IoT、SCADA、MESはそれぞれ異なる役割を担っています。これらの関係を理解することが、データ活用の第一歩となります。

SCADA (Supervisory Control and Data Acquisition)

SCADAは、生産現場の最前線に位置し、PLC(Programmable Logic Controller)などの制御装置を通じて、製造装置や設備を直接監視・制御するシステムです。言わば、現場の「目と手」の役割を果たし、設備の稼働状態やプロセスデータをリアルタイムに収集します。日本の多くの工場では、古くから導入され、安定稼働を支える基盤となっています。

MES (Manufacturing Execution System)

MESは、SCADAが収集した現場の情報と、ERP(統合基幹業務システム)が持つ生産計画などの上位情報とを繋ぐ、製造実行システムです。具体的には、生産指示、作業実績の収集、品質管理、進捗管理、在庫管理など、工場全体のオペレーションを管理します。工場の「頭脳」の一部として、計画と実行のギャップを埋める重要な役割を担います。

IoT (Internet of Things)

IoTは、従来はデータを取得できなかった様々なモノにセンサーを取り付け、ネットワーク経由で情報を収集する技術です。SCADAが主に制御系のデータを扱うのに対し、IoTは設備の振動や温度、エネルギー使用量、作業者の動線といった、より多様で詳細なデータを収集することを可能にします。工場全体に張り巡らされた「神経網」として、SCADAやMESだけでは見えなかった現場の実態を可視化します。

なぜ今、連携が重要なのか

従来、これらのシステムは独立して運用されることも少なくありませんでした。しかし、変化の激しい市場環境に対応し、生産性を向上させるためには、各システムが持つ情報を有機的に連携させ、迅速な意思決定に繋げることが不可欠です。

連携がもたらす主なメリットは以下の通りです。

1. リアルタイムな生産状況の把握と対応

SCADAやIoTが収集した現場の最新データ(設備の稼働状況、品質検査結果など)が、即座にMESに連携されます。これにより、管理者は事務所にいながらにして生産ラインの異常や遅延を正確に把握し、迅速に生産計画の修正や人員配置の変更といった対策を打つことが可能になります。

2. トレーサビリティの強化

製品一つひとつに対して、「いつ、どの設備で、どのような条件(温度、圧力など)で、誰が」製造したかという情報を、SCADAやIoTからのデータとMESの製造指示情報を紐づけて記録できます。これにより、万が一品質問題が発生した際に、原因究明や影響範囲の特定を迅速かつ正確に行うことができ、特に品質要求の厳しい自動車部品や食品、医薬品業界でその価値を発揮します。

3. 予知保全による安定稼働

IoTセンサーで取得した設備の振動や温度データと、SCADAからの稼働情報を組み合わせ、AIなどで分析することで、故障の予兆を検知する「予知保全」が可能になります。これにより、突発的な設備停止による生産ロスを防ぎ、計画的なメンテナンスによる保守コストの最適化が期待できます。

連携を実現する上での実務的な課題

理想的な連携を実現する道のりは、決して平坦ではありません。特に日本の製造現場では、以下のような固有の課題に直面することがあります。

・既存設備との接続性

長年稼働している古い設備や、メーカーの異なる様々なPLCが混在する工場では、通信プロトコルの違いがデータ収集の大きな障壁となります。各設備に対応したゲートウェイの導入や、通信規格の統一に向けた地道な取り組みが求められます。

・データの統合と管理

各システムから集まってくるデータは、形式や粒度、時間軸がバラバラです。これらのデータをそのまま活用することは難しく、意味のある情報として統合・整理するためのデータ基盤の構築が必要です。また、どのデータを、どのような目的で、どのように活用するのか、というデータ戦略を事前に描くことが重要です。

・OTセキュリティの確保

工場内の制御システム(OT: Operational Technology)を外部のITネットワークに接続することは、サイバー攻撃のリスクを高めます。生産ラインの停止に直結するセキュリティインシデントを防ぐため、IT部門と製造部門が連携し、堅牢なセキュリティ対策を講じる必要があります。

・ITとOTを繋ぐ人材の不足

システムの導入・運用には、生産現場のプロセス(OT)と情報技術(IT)の両方に精通した人材が不可欠です。しかし、そのような人材は多くの企業で不足しており、育成や外部からの確保が大きな課題となっています。

日本の製造業への示唆

IoT、SCADA、MESの連携は、データに基づいた客観的な意思決定を可能にし、工場の競争力を高めるための重要な手段です。しかし、単にシステムを導入するだけでは成果に繋がりません。日本の製造業がこの取り組みを成功させるためには、以下の点が示唆されます。

・目的の明確化とスモールスタート

最初から全工場での大規模な導入を目指すのではなく、「特定のラインのボトルネックを解消したい」「品質トレーサビリティを強化したい」といった具体的な目的を定め、まずは限定的な範囲で試行する「スモールスタート」が有効です。小さな成功体験を積み重ね、効果を実証しながら展開していくアプローチが、現場の理解も得やすく、結果的に定着に繋がります。

・現場主導のDX推進

これらのシステムは、あくまで現場の課題を解決するための「道具」です。導入をIT部門任せにするのではなく、製造、保全、品質管理といった現場の担当者が主体的に関わり、「自分たちの仕事をどう良くしていくか」という視点で活用方法を考えることが成功の鍵となります。現場の知見とデジタル技術の融合が、真の価値を生み出します。

・標準化への意識

将来的な拡張や他工場への展開を見据え、データフォーマットや通信プロトコル、設備インターフェースなどの標準化を初期段階から意識することが望まれます。場当たり的なシステム構築を避け、長期的な視点での全体最適を目指す姿勢が、持続可能なスマート工場への道を開くでしょう。

コメント