米国の調査から、製造現場における生産能力の損失が、機械そのものではなく、段取り替えや運搬といった機械周辺の作業に集中していることが示唆されました。この視点は、OEE(設備総合効率)の追求だけでは見えにくかった新たな改善の可能性を、日本の製造現場に提示しています。

「機械の稼働率」だけでは見えない生産性の壁

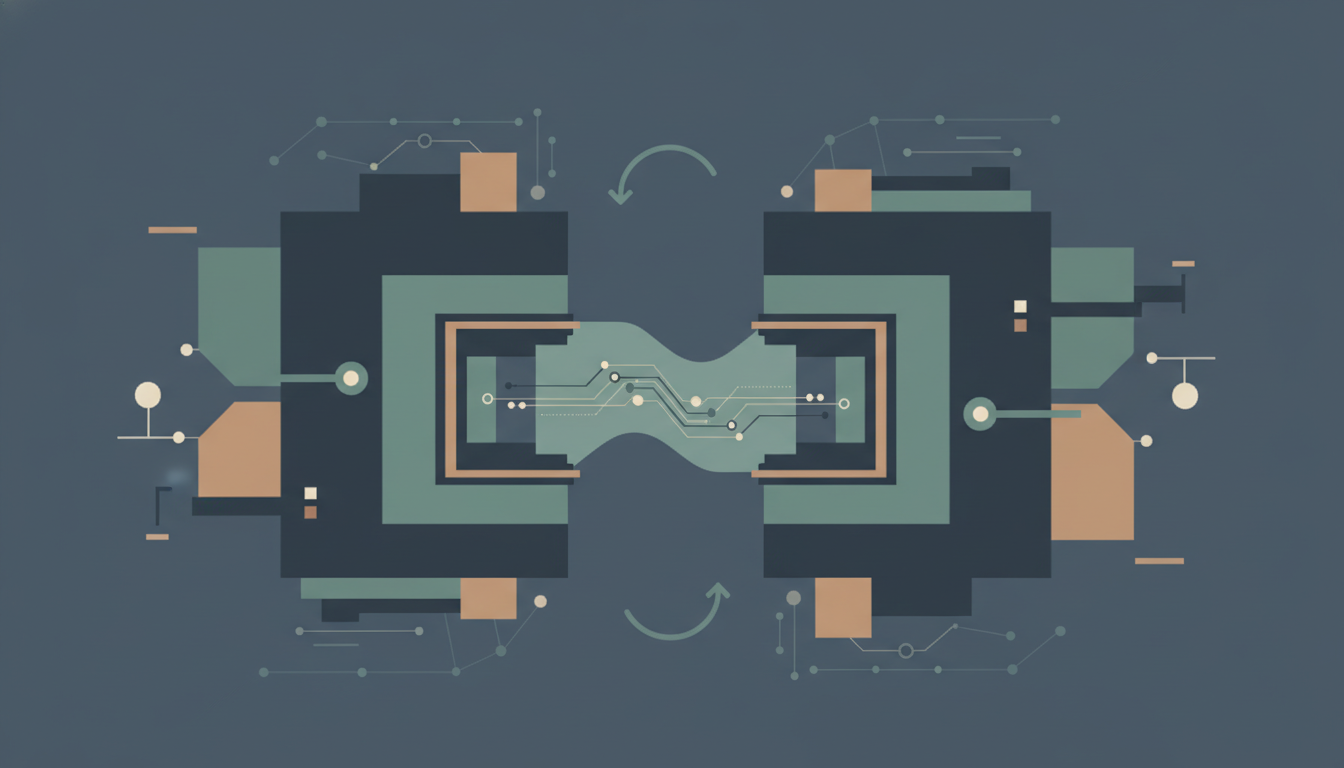

製造現場の生産性を測る指標として、OEE(設備総合効率)は広く知られており、多くの工場でその向上に向けた努力が続けられています。しかし、米国のテクノロジー企業StudioXが発表した調査結果は、生産能力の損失の大部分が、機械そのものの性能や稼働率ではなく、むしろその「外側」で発生していることを明らかにしました。これは、生産性向上の次の波は「機械と機械の間にある作業」の最適化によってもたらされる、という考え方です。

日本の現場に置き換えてみれば、思い当たる節があるのではないでしょうか。例えば、高性能なマシニングセンタの稼働率を上げるために夜間無人運転を計画しても、日中の段取り替えや工具交換、測定、材料供給といった付帯作業に想定以上の時間がかかり、結果として生産量が計画に届かない、といったケースです。機械が動いていない「非稼働時間」の内訳を詳細に分析すると、その原因の多くが機械の外側、つまり人と作業に起因していることは少なくありません。

「機械と機械の間」に潜む損失とは

ここで言う「機械と機械の間の作業」とは、具体的に何を指すのでしょうか。これは、製品の付加価値を直接生み出さないものの、生産活動に不可欠な様々な作業を含みます。

- 段取り替え(金型交換、治具調整、プログラム読込み)

- 材料の供給、ワークの着脱

- 完成品や仕掛品の運搬

- 品質検査、測定

- 工具の交換、メンテナンス

- 清掃、整理整頓

これらの作業は、トヨタ生産方式でいうところの「付随作業」や「ムダ」に分類されるものが多く含まれます。特に、作業者が次の段取りのために工具や治具を探し回る「探すムダ」や、材料が届くのを待つ「手待ちのムダ」、あるいは非効率なレイアウトによる「運搬のムダ」は、まさにこの機械の外側で発生する典型的な損失と言えるでしょう。これらの時間は、機械の稼働データだけを眺めていても見えてきません。

なぜ「機械の外側」は見過ごされがちだったのか

これまで、なぜこれらの損失が見過ごされやすかったのでしょうか。いくつかの理由が考えられます。

第一に、データの取得の難しさです。機械の稼働・停止データはPLC(Programmable Logic Controller)などから比較的容易に自動収集できますが、人の作業時間や動線といったアナログな情報は、ストップウォッチでの観測や作業日報への手書き記録に頼らざるを得ず、定量的かつ継続的な把握が困難でした。

第二に、管理指標の焦点です。OEEのような設備中心のKPIが長年重視されてきた結果、管理者の意識がどうしても「いかに機械を止めないか」という点に集中しがちでした。その結果、機械が停止している理由の中でも、段取り替えのように「仕方のない停止」と見なされる作業内容の効率化が、後回しにされてきた側面があります。

近年、IoT技術の導入によって設備の稼働状況の「見える化」は大きく進みました。しかし、その一方で、人の作業という変動要素の大きい領域は、依然として現場の経験や勘に頼っている部分が大きいのが実情ではないでしょうか。今回の調査結果は、その見過ごされてきた領域にこそ、大きな改善の余地が残されていることを示唆しています。

日本の製造業への示唆

今回の調査結果は、日本の製造業がさらなる生産性向上を目指す上で、重要な視点を提供してくれます。以下に、実務への示唆を整理します。

1. 改善の焦点を再設定する

OEEの改善も引き続き重要ですが、それと同時に「機械が動いていない時間」の内訳、特に段取り替えや運搬、検査といった人の作業時間にこれまで以上に注目する必要があります。生産のボトルネックは、最も性能の低い設備ではなく、最も非効率な「機械と機械の間の作業」にあるのかもしれません。

2. 人の作業をデータで捉える

これまで「見えなかった」人の作業を客観的に把握する努力が求められます。伝統的なIE(Industrial Engineering)手法による時間分析を改めて徹底することに加え、近年では映像解析AIやセンサー技術を用いて、作業者の動線や作業時間を自動でデータ化するソリューションも登場しています。こうした技術を活用し、勘や経験に頼らない、事実に基づいた改善を進めることが有効です。

3. 付帯作業の価値を再評価する

優れた段取りは、次工程の品質を保証し、手戻りをなくします。効率的な運搬は、仕掛品在庫を削減し、キャッシュフローを改善します。これらの付帯作業は、単なる「ムダ」ではなく、生産プロセス全体を円滑に進めるための重要な機能です。その作業自体の価値を認め、技能として評価し、標準化と改善を進めていく視点が不可欠です。

日本の製造現場が持つ強みは、カイゼンに代表される地道な作業改善の文化です。その力を、改めて「機械の外側」、すなわち「人の作業」に向けることで、これまで見過ごされてきた大きな生産性向上の可能性を拓くことができるでしょう。

コメント