韓国ヒュンダイが、2028年より米国工場へ人型ロボットを本格導入する計画を発表しました。これは、従来の産業用ロボットとは一線を画す動きであり、労働力不足に直面する日本の製造業にとっても、生産のあり方を考える上で重要な事例となりそうです。

ヒュンダイが示す、次世代の工場自動化

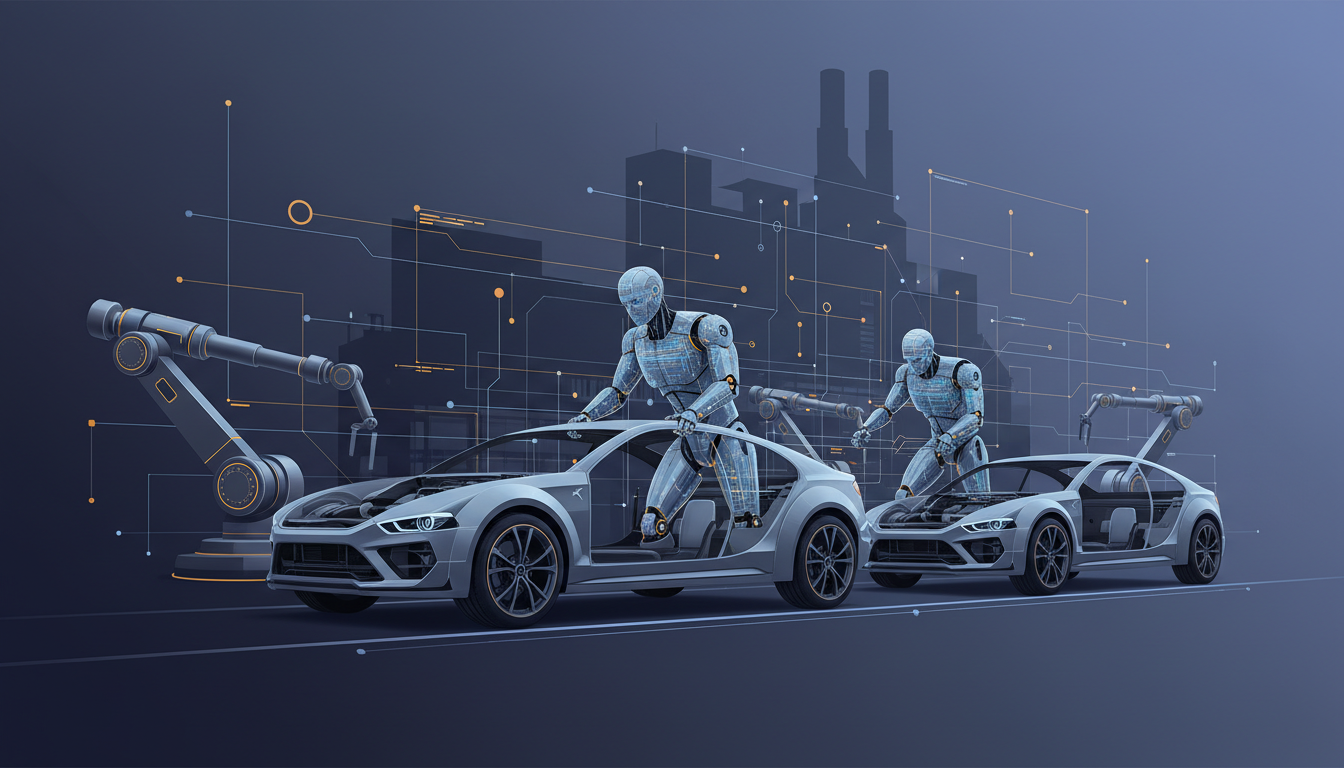

現代自動車グループ(ヒュンダイ)は、米国ジョージア州に建設中の新工場において、2028年より人型ロボット「Atlas」を導入する計画を明らかにしました。このロボットは、ヒュンダイ傘下であるボストン・ダイナミクス社が開発したものです。これまでの工場で活用されてきた産業用ロボットが、特定の作業を高速・高精度で繰り返すことに特化していたのに対し、Atlasのような人型ロボットは、より汎用性が高く、人間が作業する環境で多様なタスクをこなす能力を持つと期待されています。

従来型ロボットと人型ロボットの違い

日本の製造現場で広く使われている産業用ロボットは、溶接や塗装、単純な搬送など、決められた動作を正確に実行する「専門家」です。多くの場合、安全上の理由から人間とは隔離された安全柵の中で稼働します。また、動作プログラムの作成や変更(ティーチング)には専門知識が必要であり、生産品目の変更などに柔軟に対応することが難しい側面もありました。

一方、人型ロボットは、人間のために設計された設備や工具をそのまま利用できる可能性があります。二本の腕と脚で、複雑な部品の組み付けや、不定形物の取り扱い、段差のある場所での移動など、これまで自動化が困難とされてきた領域での活躍が見込まれます。AI技術の進化により、周囲の状況を認識し、自律的に判断して作業を遂行する能力も向上しており、人と協力しながら働く「同僚」のような存在になり得ます。

雇用の代替か、労働力不足の解決策か

元記事のタイトルは「ロボットが自動車の仕事を奪ったら、誰が車を買うお金を持つのだろうか?」という、自動化と雇用の関係を問う根源的なテーマを掲げています。確かに、人型ロボットが普及すれば、これまで人間が担ってきた組立や検査といった作業が代替される可能性は否定できません。これにより、一部の雇用が失われることへの懸念は当然生じます。

しかし、日本の製造業が直面する現実を鑑みると、異なる側面が見えてきます。少子高齢化による深刻な労働力不足は、多くの工場にとって喫緊の課題です。特に、身体的負担の大きい作業や、敬遠されがちな単純作業の担い手は減少し続けています。このような状況において、人型ロボットは人手不足を補い、生産性を維持・向上させるための有力な解決策となり得ます。また、熟練技術者が引退していく中で、彼らの技能をデータ化し、ロボットに継承させていくという活用方法も考えられるでしょう。

重要なのは、ロボットに仕事を奪われると考えるのではなく、人間はより付加価値の高い業務へシフトしていく必要があると捉えることです。ロボットの管理・メンテナンス、生産プロセス全体の設計や改善、品質保証といった領域で、人間の役割はむしろ重要性を増していくと考えられます。

日本の製造業への示唆

今回のヒュンダイの動きは、遠い未来の話ではなく、数年後に迫った現実として捉えるべきです。日本の製造業がこの変化に対応していくために、以下の点が重要になると考えられます。

1. 自動化領域の再定義: これまで「人でないと無理だ」と考えていた複雑な組立や検査工程についても、自動化の可能性を再検討する時期に来ています。人型ロボットの技術動向を注視し、自社のどの工程に適用可能か、長期的な視点で研究を進めることが求められます。

2. 人材育成の方向転換: ロボットを導入するだけでなく、それを効果的に運用できる人材の育成が不可欠です。ロボットを操作・維持管理する技術者や、人とロボットが協働する生産ラインを設計できる生産技術者の育成、そして既存の従業員に対する再教育(リスキリング)の機会提供が、企業の競争力を左右します。

3. 段階的な導入と知見の蓄積: 大規模な一斉導入はリスクを伴います。まずは特定のモデルラインで試験的に導入し、安全性や費用対効果を慎重に検証しながら、自社に合った活用方法の知見を蓄積していくアプローチが現実的でしょう。このプロセス自体が、日本の製造業が得意とする「カイゼン」活動の一環と位置づけられます。

4. 人とロボットの協働モデルの模索: 全ての作業をロボットに任せるのではなく、人間の強み(判断力、創造性、細やかな調整)とロボットの強み(正確性、持久力)を組み合わせ、生産性を最大化する「協働モデル」を構築することが重要です。人が人にしかできない仕事に集中できる環境を作ることが、最終的な目標となるべきでしょう。

コメント