製造業において、生産状況の正確な把握は、経営と現場をつなぐ重要な課題です。本記事では、ERP(統合基幹業務システム)が、いかにして生産活動の「可視化」と「データ精度」を向上させ、より的確な意思決定を支援するのかを実務的な視点から解説します。

なぜ今、生産の「可視化」と「精度」が重要なのか

需要の多様化、サプライチェーンの複雑化、そしてコスト競争の激化など、現代の製造業を取り巻く環境は厳しさを増しています。このような状況下で競争力を維持するためには、勘や経験、度胸(KKD)だけに頼るのではなく、正確なデータに基づいた迅速な意思決定が不可欠です。しかし、多くの工場では、生産計画、実績、在庫、品質などの情報が部門ごとに分断され、Excelや紙の帳票で管理されているのが実情ではないでしょうか。その結果、「工場全体の状況がリアルタイムで把握できない」「報告されるデータの精度にばらつきがある」といった課題が生じがちです。

ERPがもたらす生産の可視化

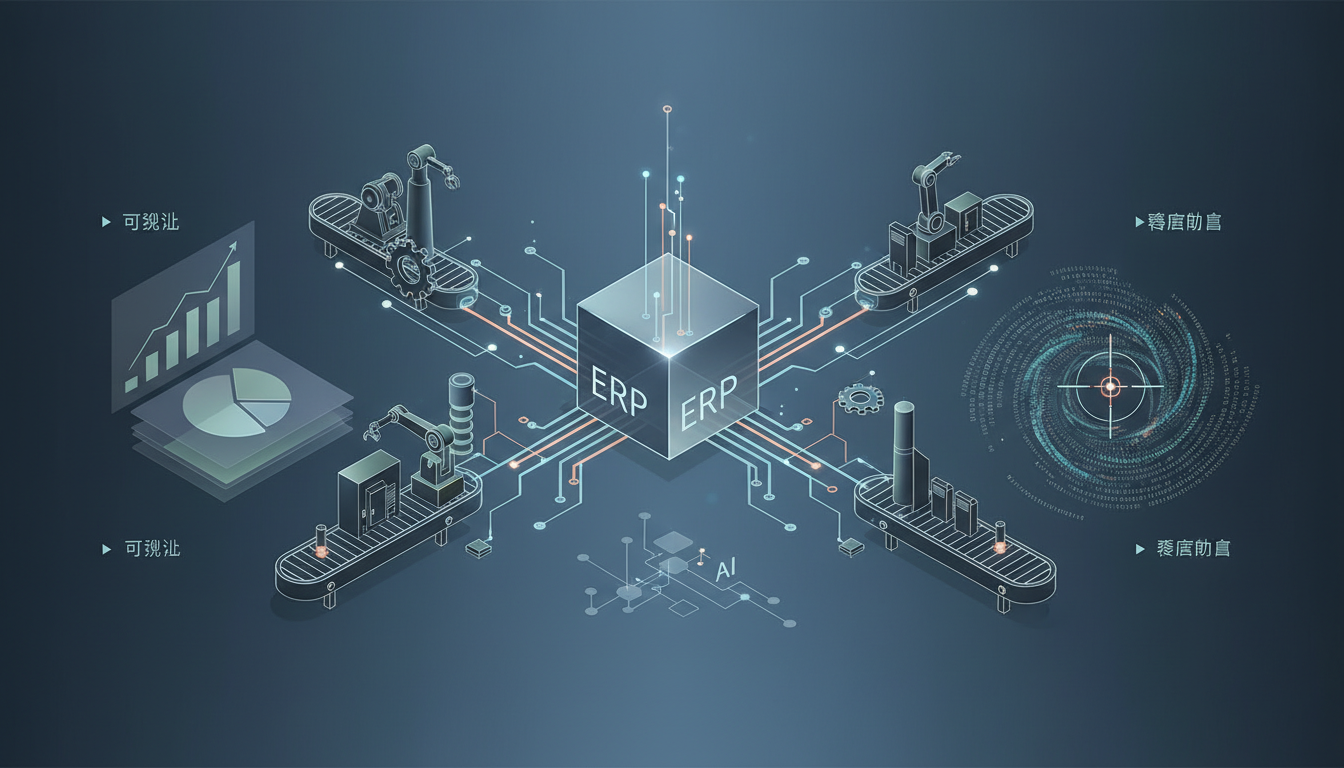

ERPは、販売、生産、購買、在庫、会計といった企業の基幹業務を一元的に管理するシステムです。製造業向けのERPでは、特に生産管理機能が中核を担います。最大の特長は、これまで各部門に散在していた情報を一つのデータベースに統合し、関係者全員が同じ情報をリアルタイムで共有できる点にあります。

例えば、ERPに組み込まれたダッシュボード機能を使えば、生産進捗率、設備総合効率(OEE)、不良率といった重要業績評価指標(KPI)をグラフなどで視覚的に把握できます。工場長や生産管理者は、自席のPCで工場全体の稼働状況を俯瞰でき、現場のリーダーは、担当工程の遅延や異常を即座に察知することが可能になります。これは、手書きの日報やExcelの集計を待たずに、今起きている事実を関係者全員が同じ画面で確認できるということであり、部門間のスムーズな連携と迅速な問題解決の第一歩となります。

データ精度向上への貢献

可視化の前提となるのは、元となるデータの信頼性です。ERPは、データの精度を向上させる仕組みも提供します。生産現場では、ハンディターミナルやタブレット端末を用いて作業実績をその場で入力したり、IoT技術を活用して設備から稼働データを自動収集したりすることが可能です。これにより、手作業による転記ミスや入力漏れ、報告の遅れといった人為的なエラーを大幅に削減できます。

また、すべてのデータが一元管理されるため、情報の不整合も防げます。例えば、設計変更があった際に、古い部品表に基づいて資材が発注されてしまうといったミスは、全部門が常に最新のマスターデータを参照するERPの仕組みによって抑制されます。正確な在庫情報、正確な作業時間、正確な不良実績といった信頼性の高いデータが蓄積されていくことで、あらゆる分析や計画の質が向上します。

可視化と精度向上がもたらす具体的な効果

生産の可視化とデータ精度が向上すると、工場運営に様々な好影響が生まれます。まず、トラブルへの対応が迅速になります。ある工程で遅延が発生した場合、その影響が後工程や最終的な納期にどう波及するかを即座にシミュレーションし、的確な対策を講じることができます。ボトルネックとなっている工程をデータに基づいて特定し、集中的な改善活動を行うことも容易になるでしょう。

さらに、精度の高い生産計画の立案も可能になります。過去の正確な実績データ(各工程の標準リードタイムや実能力など)を基にすることで、無理や無駄のない、より現実的な計画を立てられるようになります。これにより、現場の負荷を平準化し、納期遵守率の向上も期待できます。また、製品ごとや工程ごとの原価を正確に把握できるようになるため、より緻密なコスト管理と収益性分析にも繋がります。

日本の製造業への示唆

本記事で解説した内容から、日本の製造業が実務を進める上での示唆を以下に整理します。

要点

- ERPは、生産に関する情報を一元化し、リアルタイムで「可視化」するための情報基盤です。これにより、KKDに頼らないデータドリブンな意思決定が可能になります。

- データの自動収集や一元管理の仕組みは、人為的ミスを減らし、情報の「精度」と信頼性を高めます。精度の高いデータは、あらゆる改善活動の土台となります。

- 可視化と精度向上は、迅速な問題解決、精度の高い計画立案、正確なコスト管理を実現し、工場の生産性と収益性を高めることに直結します。

実務への示唆

- 目的の明確化と現場の巻き込み: ERPは強力なツールですが、導入自体が目的ではありません。「何を見える化したいのか」「得られたデータで何を改善したいのか」という目的を、経営層だけでなく現場のリーダー層と十分に共有することが成功の鍵です。システムの使い勝手や必要な機能について、実際に使う現場の意見を反映させるプロセスが不可欠です。

- 段階的な導入の検討: 全社一斉のシステム刷新は、投資や業務変革の面でハードルが高い場合があります。まずは特定の製品ラインやモデル工場で試験的に導入し、効果を検証しながら水平展開していく「スモールスタート」も有効なアプローチです。

- データ活用の文化醸成: システムを導入しても、データが活用されなければ意味がありません。ダッシュボードの数値を元に毎日短いミーティングを行うなど、データを見て対話し、改善に繋げる習慣を現場に根付かせることが重要です。日本の製造業が持つ強みである「現場のカイゼン力」とデジタルツールをいかに融合させるかが、今後の競争力を左右すると考えられます。

コメント