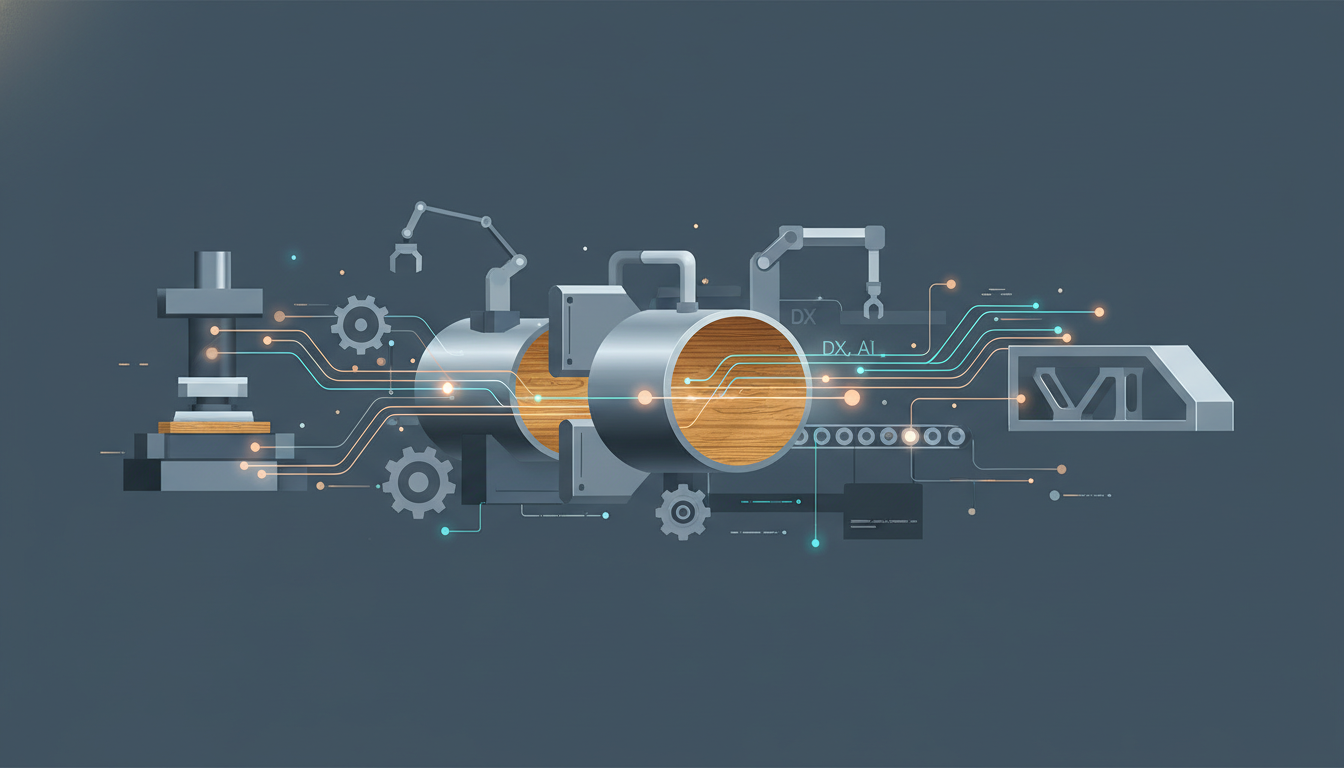

鋼管に木材を充tenした複合材料は、軽量かつ高剛性な構造部材として注目されています。この「木材充tenチューブ(TFT)」を、既存のチューブシンキング技術を用いて自動で製造する新たなプロセスが提案されました。本稿では、この研究の概要と、日本の製造業における可能性について解説します。

はじめに:異材結合による新たな価値創出

金属材料の強度と、木材の軽量性や振動吸収性、そして持続可能性。これら異なる特性を持つ材料を組み合わせることで、単一材料では実現できない優れた部材を開発する試みは、製造業における重要なテーマの一つです。その中で「木材充tenチューブ(Timber-Filled Tube, TFT)」は、鋼管の内部に木材を充ten・一体化させた複合構造部材であり、建築物の柱や梁、自動車のフレームなどへの応用が期待されています。しかし、その製造工程、特に鋼管と木材をいかに効率よく、かつ強固に密着させるかが実用化に向けた課題でした。

既存の「チューブシンキング」技術の応用

今回紹介する研究では、この課題を解決する新たなアプローチとして、金属加工の分野では広く知られている「チューブシンキング(管引き抜き加工)」を応用する手法が提案されました。チューブシンキングとは、金属管をダイスと呼ばれる工具に通して引き抜くことで、外径を減少させると同時に長さ方向に伸ばす塑性加工技術です。

この研究が画期的なのは、あらかじめ木材を挿入した鋼管をチューブシンキング加工する点にあります。加工によって鋼管の外径が減少する際、鋼管が内側の木材に強く圧着されます。これにより、両者の間に大きな摩擦力が生じ、特別な接着剤などを用いずとも、鋼管と木材が一体化した強固な複合部材を成形できるというわけです。このプロセスは、既存の引き抜き設備をそのまま活用できる可能性があり、自動化も比較的容易であるため、生産性の高い製造方法となり得ます。

成形された複合チューブの性能と可能性

このプロセスで製造された木材充tenチューブは、優れた機械的特性を示すことが期待されます。例えば、曲げ荷重がかかった際、外側の鋼管が引張応力を、内側の木材が圧縮応力を分担することで、軽量でありながら高い曲げ剛性を発揮します。また、鋼管の局部的な座屈(へこみ)を内側の木材が抑制し、逆に木材が圧縮力で破壊されるのを外側の鋼管が防ぐという、相互補完的な効果も考えられます。

日本の製造現場から見れば、これは単なる新材料の話に留まりません。多くの工場が保有するであろう塑性加工の技術や設備を、このような異材結合プロセスに水平展開できる可能性を示唆しています。特に、軽量化が求められる輸送機器分野や、部材のコストと環境負荷低減が課題となる建築分野において、新たな選択肢を提供する技術として注目されるでしょう。

日本の製造業への示唆

今回の研究報告は、日本の製造業に携わる我々にとって、いくつかの重要な示唆を与えてくれます。

1. 既存技術の新たな応用(水平展開):

全く新しい製造設備を導入するのではなく、自社が保有する既存の技術や設備(今回は塑性加工)を、これまでとは異なる目的(異材結合)に応用するという発想は、低コストで新たな付加価値を生み出すための有効な手段です。自社のコア技術を見つめ直し、その応用範囲を広げる視点が改めて重要になります。

2. サステナビリティと性能の両立:

再生可能資源である木材を工業製品に積極的に活用する動きは、脱炭素社会の実現に向けて不可欠です。本技術は、環境配慮と、軽量化・高剛性化という性能向上を両立させるアプローチの一例と言えます。環境性能を製品の競争力に繋げるための具体的なヒントがここにあります。

3. プロセス起点の材料開発:

「こういう材料を作りたい」というゴールからプロセスを考えるのではなく、「このプロセスを使えば、どのような新しい材料が生み出せるか」という、プロセス起点の開発アプローチも有効です。自社の得意な加工技術を起点に、新たな材料や製品の可能性を探ることは、独自の強みを活かした事業展開に繋がるでしょう。

金属と木材という、一見すると相容れない材料を、既存の金属加工技術で結びつける。この柔軟な発想は、成熟した日本の製造業が新たな成長機会を見出す上で、大いに参考になるのではないでしょうか。

コメント