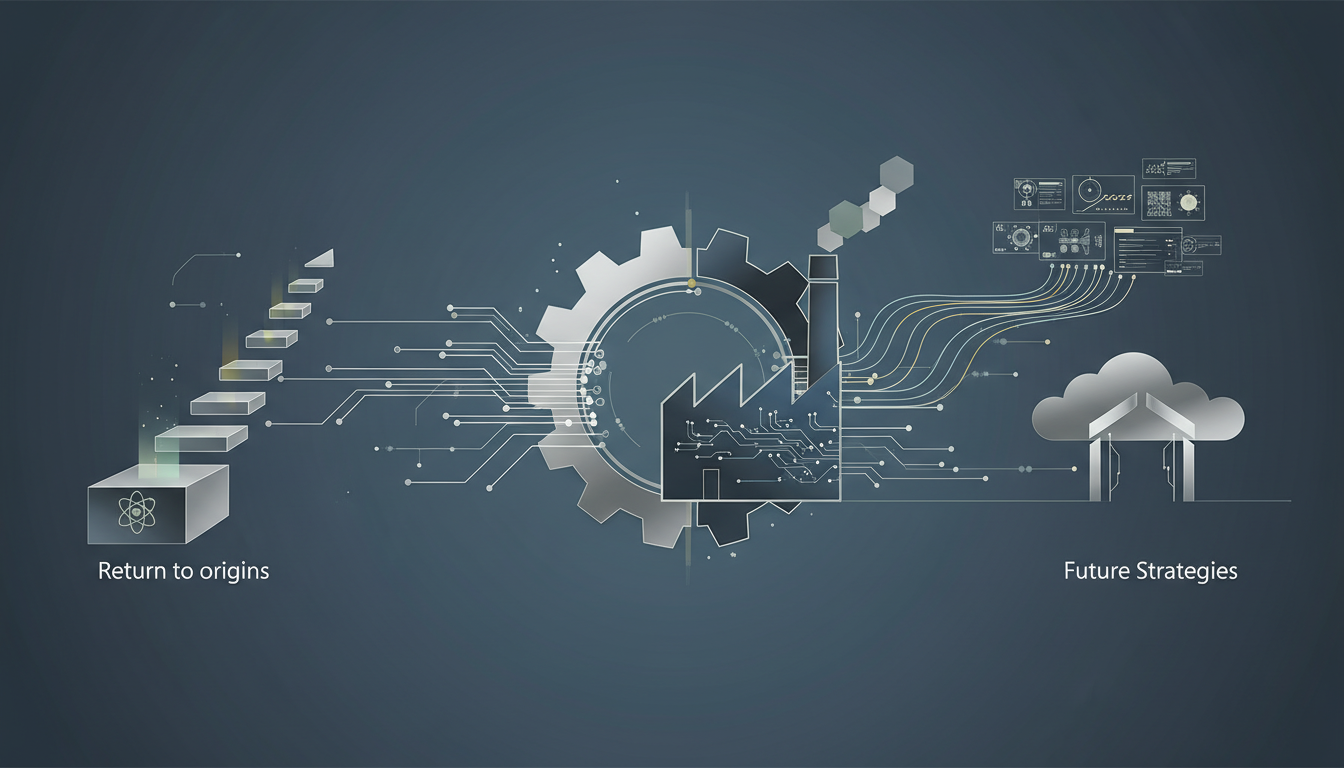

かつての半導体王者インテルが、製造部門の立て直しに巨額の投資を行い、復活への道を歩んでいます。その動きは、日本の製造業が直面する課題と多くの点で重なり、自社のコア技術や工場のあり方を問い直すきっかけを与えてくれます。

かつての巨人が直面した「製造」の壁

インテルは長年、半導体の設計から製造までを一貫して手掛けるIDM(垂直統合型デバイスメーカー)の代表格として、業界に君臨してきました。しかし、ここ数年、その強みであったはずの製造技術で競合他社、特に台湾のTSMCのような製造専門企業(ファウンドリ)に後れを取り、苦しい状況に立たされていました。元記事が指摘するように、長年の投資判断の誤りや技術開発の遅延が重なり、最先端の微細化プロセス競争で優位性を失ってしまったのです。

これは、日本の多くの製造業においても、かつて得意とした「擦り合わせ技術」への過信や、短期的なコスト削減を優先した結果、中長期的な競争力を失いかねないという警鐘と捉えることができます。自社の製品競争力の源泉が製造現場にあるにもかかわらず、その価値を見失い、投資を怠ることの危険性をインテルの事例は示しています。

IDM 2.0:製造業としての原点回帰と新たな挑戦

この状況を打開すべく、2021年に就任したパット・ゲルシンガーCEOが打ち出したのが「IDM 2.0」という新戦略です。この戦略の柱は大きく二つあります。一つは、自社の製造技術への巨額投資を再開し、最先端プロセスの開発を加速させること。もう一つは、これまで自社製品のために使ってきた工場を外部の顧客にも開放し、本格的なファウンドリ事業に参入することです。

これは、単に失地を回復するだけでなく、製造部門を「コストセンター」から、積極的に外貨を稼ぐ「プロフィットセンター」へと転換させる野心的な試みです。自社の製造能力をサービスとして提供することで、莫大な設備投資の回収を早めると同時に、多様な顧客のニーズに応えることで技術を磨き、工場の稼働率を最大化する狙いがあります。日本の工場においても、自社製品の生産だけでなく、その高い技術力や生産能力を外部に提供する「製造受託サービス」のような事業モデルを検討する上で、示唆に富む動きと言えるでしょう。

復活への道筋と残された課題

もちろん、インテルの復活への道は平坦ではありません。半導体工場の建設や運営には天文学的な資金が必要であり、市場の需要変動(シリコンサイクル)の影響を直接受けるリスクを伴います。また、TSMCやサムスンといった強力な競合がひしめくファウンドリ市場で、新たに顧客の信頼を勝ち取るのは容易なことではありません。

一方で、米国のCHIPS法に代表される各国の半導体国内製造への支援策は、インテルにとって強力な追い風となっています。地政学的なリスクが高まる中、サプライチェーンの安定化を求める顧客企業からの需要も期待できます。この巨額投資と国家戦略が絡み合うダイナミックな環境変化は、半導体業界に限らず、すべての製造業にとって事業継続計画(BCP)やサプライチェーン戦略を再考する重要性を示唆しています。

日本の製造業への示唆

インテルの挑戦から、日本の製造業が学ぶべき点は少なくありません。以下に要点を整理します。

1. コア技術としての「製造」への再投資:

インテルの苦境は、製造というコアコンピタンスへの投資を怠ったことが一因でした。自社の競争力の源泉は何かを今一度見極め、短期的なコスト効率だけでなく、中長期的な視点での技術開発や設備投資を継続することの重要性を再認識すべきです。

2. 工場の役割の再定義:

インテルは自社の工場を外部に開放し、新たな収益源にしようとしています。日本の工場も、単に製品を作る場所という位置づけから脱却し、その技術力やノウハウ、生産能力を活かして新たな事業価値を生み出す「戦略拠点」として捉え直す視点が求められます。受託生産や技術コンサルティングなど、工場の新たな可能性を探るべき時期に来ています。

3. マクロ環境の変化への適応と戦略的判断:

地政学リスクや各国の産業政策は、サプライチェーンのあり方を根本から変えつつあります。こうした外部環境の変化を的確に捉え、自社の生産拠点の配置や調達網の見直しを迅速に行う戦略的な意思決定が、これまで以上に経営層や工場運営者に求められています。

コメント