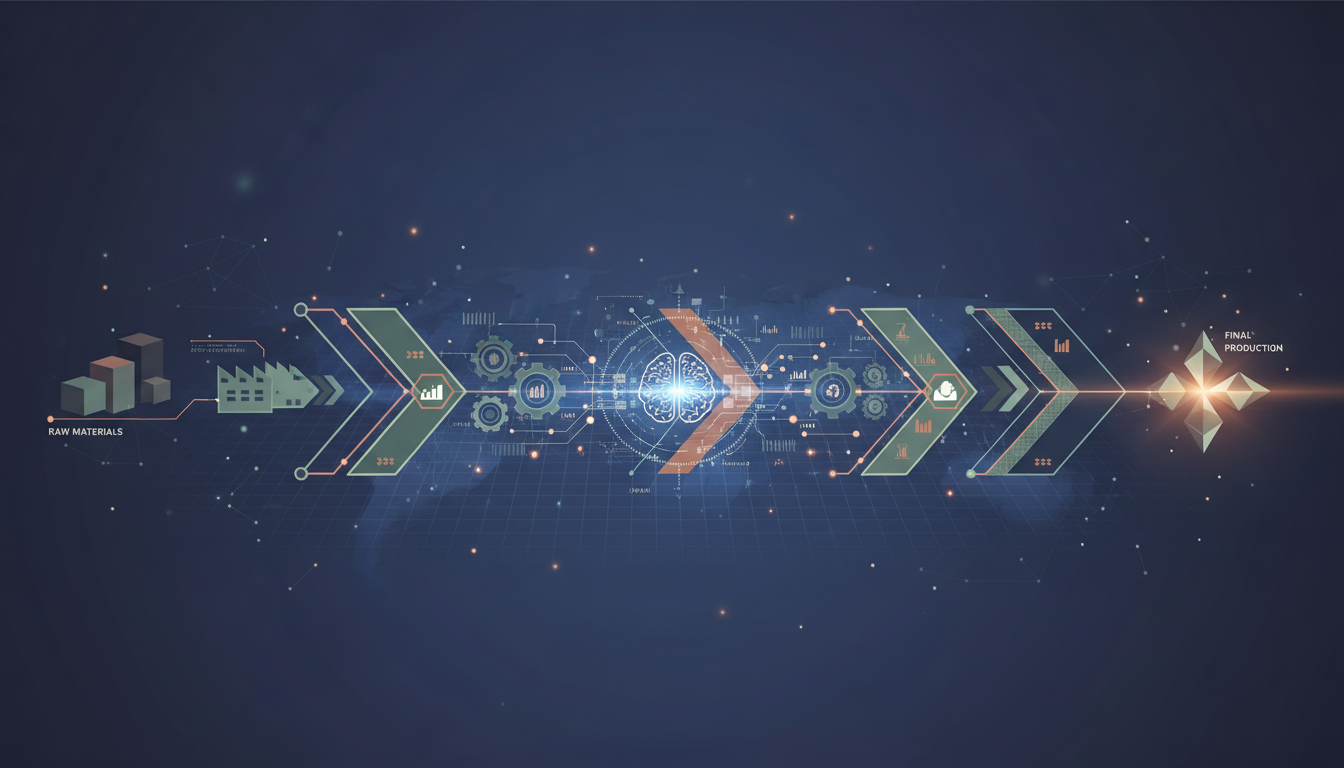

ベトナムの協同組合が、原材料の投入から生産、製品に至るバリューチェーン全体のデジタル化によって、大きな変革を遂げようとしています。この動きは、個々の工程改善に留まらず、事業全体の最適化を目指すものであり、日本の製造業にとっても重要な示唆を含んでいます。

「点」から「線」へ:バリューチェーンを俯瞰するデジタル化

昨今、製造現場ではIoT機器の導入や特定工程の自動化など、「点」でのデジタル化が進んでいます。しかし、ベトナムの農業協同組合における取り組みは、その一歩先を見据えたものです。元記事で触れられている「投入から生産、製品に至るまでの生産組織管理におけるデジタルトランスフォーメーション」という言葉は、まさに製造業における「原材料の受け入れから、製造工程、そして製品の出荷まで」という一連のバリューチェーン全体をデータで繋ぎ、最適化しようとする試みと言えるでしょう。

個別の工程がデジタル化されても、工程間の情報連携が紙や口頭、あるいは手入力のExcelシートで行われていては、情報の分断やタイムラグが生じ、全体最適は実現しません。重要なのは、各工程で発生するデータを「線」として繋ぎ、バリューチェーン全体を俯瞰的に把握・管理できる仕組みを構築することです。

データ連携がもたらす具体的な価値

バリューチェーン全体がデジタルで繋がることにより、以下のような具体的な価値が生まれます。

1. トレーサビリティの高度化:

どのサプライヤーから受け入れた原材料が、いつ、どのラインで、どのような条件で加工され、最終的にどの顧客に出荷されたのか。この一連の情報を瞬時に追跡できるようになります。これは、品質問題が発生した際の迅速な原因究明と影響範囲の特定に絶大な効果を発揮するだけでなく、顧客に対する品質保証のレベルを格段に高めることにも繋がります。

2. 生産計画の精度向上と迅速化:

サプライヤーからの正確な入荷予定、各工程のリアルタイムな進捗状況、そして顧客からの受注情報を一元的に把握できれば、より精度の高い生産計画を立案できます。急な仕様変更や特急案件に対しても、影響を素早くシミュレーションし、最適な生産スケジュールを再編成することが可能となり、サプライチェーン全体の柔軟性と対応力が高まります。

3. サプライチェーン全体での品質管理:

自社工場内だけでなく、サプライヤーから提供される原材料の品質データも連携することで、より上流からの品質管理が可能になります。例えば、特定のロットの原材料に起因する不良の傾向を早期に掴み、サプライヤーと連携して対策を講じるといった、プロアクティブな品質改善活動が実現します。

海外の動向から何を学ぶか

ベトナムのような新興国では、既存の複雑なシステム(レガシーシステム)へのしがらみが少ない分、最新のデジタル技術をゼロベースで一気に導入する「リープフロッグ(蛙跳び)現象」が起こりやすいと言われます。今回の協同組合の事例も、その一端を示すものかもしれません。これは、既存の仕組みの改善を積み重ねてきた日本の製造業にとって、発想を転換する良いきっかけとなり得ます。必ずしも最先端の巨大工場でなくとも、バリューチェーン全体の最適化という視点を持つことで、大きな競争力を生み出せることを示唆しています。

日本の製造業への示唆

今回のベトナムの事例から、日本の製造業が学ぶべき要点と実務への示唆を以下に整理します。

要点:

- 個別の工程改善(点)に留まらず、原材料の受け入れから製品出荷までのバリューチェーン全体(線)をデジタルで繋ぐ視点が、今後の競争力を左右する。

- データの連携は、トレーサビリティの向上、生産計画の最適化、サプライチェーン全体での品質管理といった、複合的な価値を生み出す源泉となる。

- 海外の、特にこれまでデジタル化が進んでいなかった領域での先進的な取り組みは、既存のやり方を見直すための重要なヒントとなる。

実務への示唆:

- まずは、自社のバリューチェーンにおいて、情報がどこで分断されているか(例:紙の帳票、手作業でのデータ入力)を可視化することから始めるべきである。

- いきなり全社的なシステムを導入するのではなく、例えば特定の製品ラインや、隣接する2〜3の工程間のデータ連携からスモールスタートで試行し、効果を検証していくアプローチが現実的である。

- サプライヤーや協力工場とのデータ連携は、一社単独では実現できない。将来的な連携を見据え、どのようなデータを、どのような形式で共有していくべきか、関係各所との対話を始めることが重要となる。

コメント