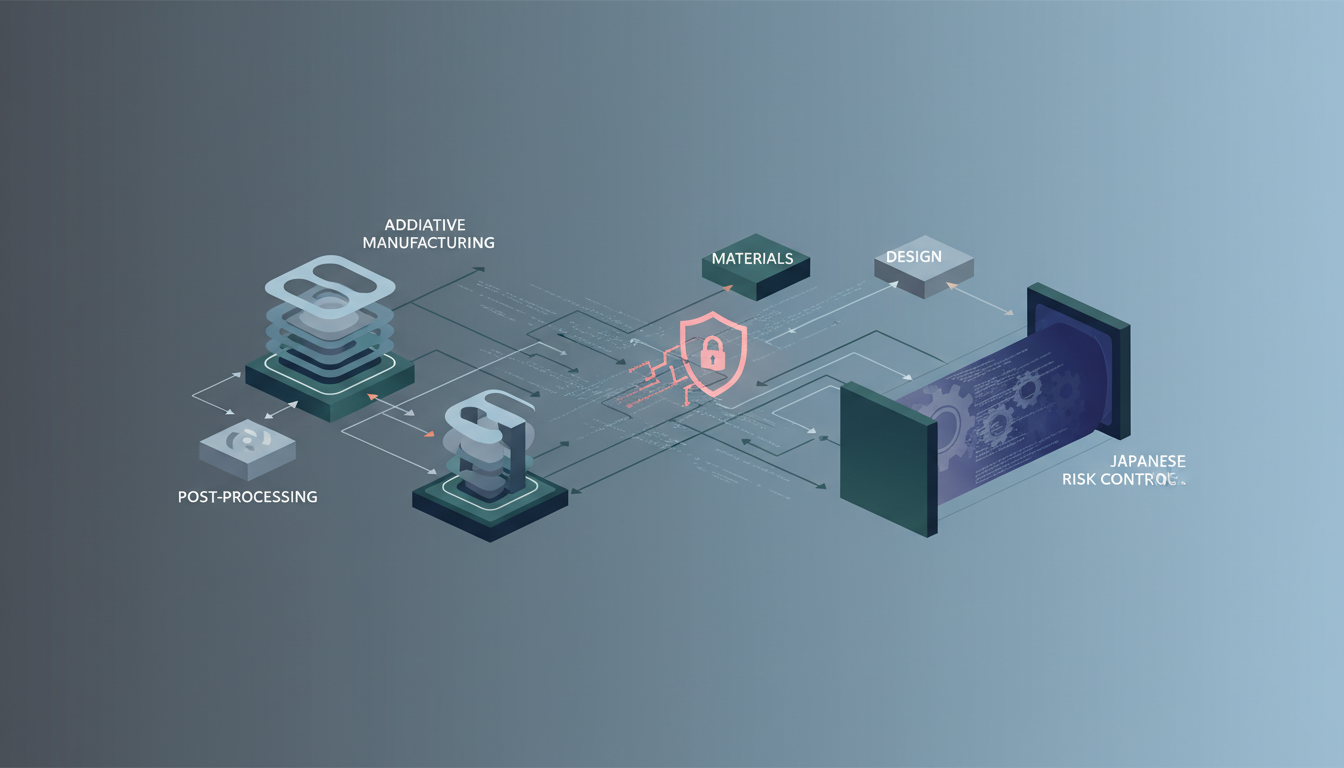

アディティブマニュファクチャリング(AM)の活用が広がる中、設計、材料、造形、後処理など、外部パートナーとの連携は不可欠となっています。本稿では、それに伴う生産データの共有に潜むリスクを整理し、日本の製造業が実務で取るべき対策について解説します。

アディティブマニュファクチャリング(AM)と外部連携の必然性

3Dプリンタに代表されるアディティブマニュファクチャリング(AM)技術は、試作品開発から最終製品の製造まで、その用途を大きく広げています。しかし、この技術を最大限に活用するためには、設計、材料選定、造形パラメータの最適化、後処理といった多岐にわたる専門知識と技術が必要となります。これらすべてを自社単独で賄うことは容易ではなく、必然的に外部の専門企業との連携、すなわち「サードパーティ」との協業が求められる場面が増えてきます。

例えば、革新的な製品の設計は自社で行い、特殊な材料は専門メーカーから調達、実際の造形は最新鋭の設備を持つサービスビューロに委託し、精密な仕上げは後処理の専門業者に依頼するといった分業体制は、ごく一般的なものになりつつあります。こうした連携は、各分野の専門性を活かせるという大きな利点がある一方で、これまでとは異なる新たなリスク管理の視点が不可欠となります。

データ共有に伴うサードパーティリスクとは

AMにおける外部連携の根幹をなすのは、CADデータ、造形パラメータ、材料情報、品質データといったデジタルな生産データの共有です。従来の金型製作の外注などでも図面のやり取りはありましたが、AMではより詳細かつ膨大なデジタルデータが、複数の企業間でやり取りされます。このプロセスには、主に以下のようなリスクが潜んでいます。

知的財産(IP)の漏洩: 最も懸念されるリスクの一つが、製品の設計データや独自の製造ノウハウが意図せず外部に流出することです。悪意のある第三者による不正利用だけでなく、委託先の情報管理体制の不備による偶発的な漏洩も考えられます。

品質の不安定化: 委託先ごとに使用する装置や材料、作業者のスキル、品質管理の基準が異なると、最終製品の品質にばらつきが生じる可能性があります。特に、製造条件が品質に直結するAMでは、事前に取り決めたプロセスが遵守されているかを管理することが極めて重要です。

サプライチェーンの脆弱性: 特定の材料サプライヤーや造形サービス事業者への依存度が高まると、その事業者が何らかの理由で操業を停止した場合に、自社の生産活動が大きな影響を受けることになります。これは、従来のサプライチェーン管理と同様の課題ですが、AM特有の専門性の高いプレイヤーが多いため、代替先の確保がより難しい場合があります。

サイバーセキュリティの脅威: 企業間でデータをやり取りする過程が、サイバー攻撃の標的となる可能性があります。データが改ざんされたり、ランサムウェアの被害に遭ったりすることで、生産の遅延や停止、さらには機密情報の流出につながる危険性があります。

実務で求められるリスク管理策

これらのリスクに対応するためには、従来型のサプライヤー管理とは異なる、デジタル時代に適した管理体制を構築する必要があります。実務においては、以下のような対策が有効と考えられます。

1. 契約内容の明確化: 秘密保持契約(NDA)はもちろんのこと、製造委託契約において、知的財産の所有権、データの利用目的と範囲、品質基準、検査方法、セキュリティ要件などを具体的に、かつ明確に定めておくことが基本となります。曖昧な部分を残さないことが、後のトラブルを防ぐ上で重要です。

2. 委託先の事前評価(デューデリジェンス): パートナーを選定する際には、従来のQCDS(品質、コスト、納期、サービス)の評価に加え、情報セキュリティ体制や品質管理プロセスの実態をしっかりと確認することが求められます。ISMS(情報セキュリティマネジメントシステム)などの第三者認証の有無も一つの判断材料となるでしょう。

3. 安全なデータ共有基盤の利用: 電子メールへのファイル添付といった安易な方法で機密データを共有することは避けるべきです。アクセス制御、暗号化、操作ログの記録といった機能を持つ、セキュアなデータ共有プラットフォームやPLM(製品ライフサイクル管理)システムの活用を検討することが望ましいでしょう。

4. プロセスの標準化と相互理解: 委託先との間で、製造や検査に関するプロセスを可能な限り標準化し、文書化することが品質の安定につながります。また、単なる発注者と受注者という関係ではなく、定期的な情報交換を通じて技術的な課題や改善点を共有し、長期的な信頼関係を築く姿勢が、結果としてリスクの低減に寄与します。

日本の製造業への示唆

アディティブマニュファクチャリングの活用を成功させるためには、技術そのものへの理解だけでなく、その技術を取り巻くエコシステム、特に外部パートナーとの連携をいかにマネジメントするかが鍵となります。本稿で述べたポイントを、日本の製造業における示唆として以下に整理します。

- AMは「装置を買えば終わり」ではない: AMの導入は、単一の設備投資ではなく、設計から製造、後処理までを含めたサプライチェーン全体の再構築と捉える必要があります。外部の知見や技術を積極的に活用する「オープンなものづくり」の姿勢が、競争力の源泉となります。

- デジタル時代のサプライヤー管理へ: これまでのサプライヤー管理の考え方をアップデートし、QCDSに「情報セキュリティ(S)」を加えた評価軸を持つことが不可欠です。委託先のITインフラやデータ管理体制も、品質の一部として評価する視点が求められます。

- 「図面」から「製造データ」への意識改革: 紙の図面を金庫で保管するような物理的な管理の感覚から脱却し、デジタルデータの生成から共有、保管、廃棄に至るまでのライフサイクル全体を管理するという意識改革が必要です。これは、AMに限らず、製造業全体のDX(デジタルトランスフォーメーション)に通じる重要な課題です。

- 攻めの活用と守りの管理は一体: AMを活用して新たな製品開発やビジネスモデルを創出する「攻め」の活動は、知的財産や品質を守るための「守り」の管理体制があってこそ、安心して推進できます。リスク管理をコストとしてではなく、事業継続と競争力強化のための投資として捉えることが肝要です。

コメント