生産管理は、単なる工程の監視に留まらず、科学的な手法を統合した体系的な活動です。本記事では、生産管理を構成する主要な要素であるインダストリアル・エンジニアリング(IE)、オペレーションズ・リサーチ(OR)、そして在庫管理の役割と、それらの連携の重要性について解説します。

はじめに:生産管理の全体像

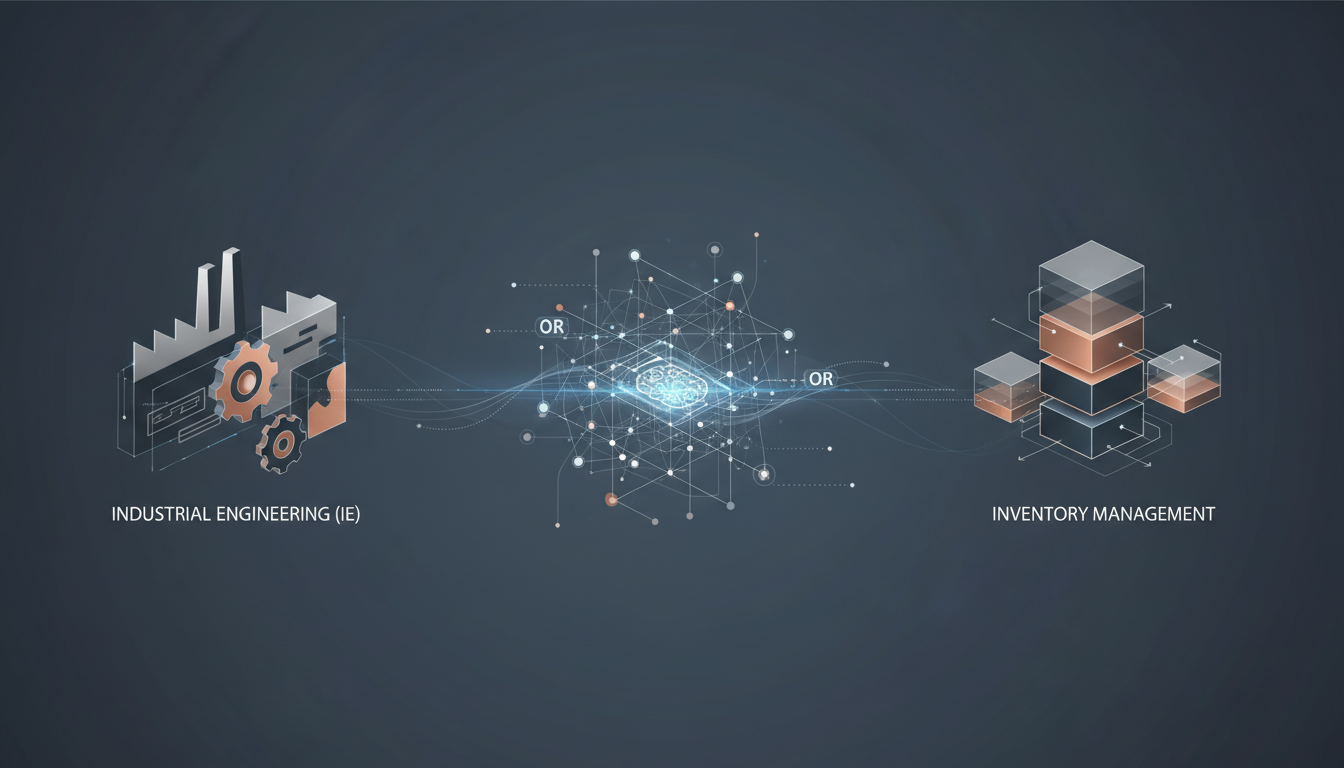

製造業における生産管理(Production Management)とは、所定の品質(Quality)、コスト(Cost)、納期(Delivery)で製品を生産するために、人、モノ、設備、情報といった資源を効率的に計画・運用・統制する活動全般を指します。優れた生産管理は、企業の競争力の源泉そのものであると言っても過言ではありません。今回参照した書籍情報では、その中核をなす要素として「インダストリアル・エンジニアリング(IE)」「オペレーションズ・リサーチ(OR)」「在庫管理」が挙げられており、これは生産管理を理解する上で非常に的確な視点です。

インダストリアル・エンジニアリング(IE):現場改善の科学

インダストリアル・エンジニアリング(Industrial Engineering, IE)は、日本語では「生産工学」や「産業工学」と訳され、作業や工程を科学的に分析し、最も効率的な方法を追求する学問・技術体系です。日本の製造現場で長年培われてきた「カイゼン」活動の多くは、このIEの考え方に基づいています。

具体的には、ストップウォッチで作業時間を測定・分析する「時間研究」や、作業者の動きのムダを排除する「動作研究」、製品が完成するまでの一連の流れを可視化・分析する「工程分析」といった手法が用いられます。IEの目的は、単に作業を速くすることだけではありません。作業の標準化を進め、品質を安定させ、働く人にとって安全で負担の少ない作業環境を構築することも重要な目的です。この地道な現場分析と改善の積み重ねが、生産性向上の揺るぎない土台となります。

オペレーションズ・リサーチ(OR):最適な意思決定を導く数理的アプローチ

オペレーションズ・リサーチ(Operations Research, OR)は、数理モデルや統計モデルを用いて、複雑な問題における最適な解決策を見つけ出すための科学的なアプローチです。IEが個々の作業や工程といった「ミクロ」な視点での改善を得意とするのに対し、ORは工場全体やサプライチェーン全体といった「マクロ」な視点での最適化を目的とします。

製造業においては、例えば「どの製品を、どの設備で、いつ、どれだけ生産すれば全体の利益が最大化されるか」といった生産計画の立案(線形計画問題など)や、効率的な配送ルートの策定、あるいは需要予測に基づいた人員配置計画など、多様な場面で活用されます。かつては専門家による高度な計算が必要でしたが、近年では生産スケジューラなどのソフトウェアも普及し、より多くの企業でORの考え方を活用した意思決定が可能になりつつあります。

在庫管理(Inventory Management):キャッシュフローと機会損失のバランス

在庫管理は、生産管理の中でも特に経営に直結する重要な機能です。在庫は、需要の変動や生産の遅れを吸収するバッファとして機能する一方、過剰に保有すれば保管費用や品質劣化のリスク、そして何よりも運転資金の固定化(キャッシュフローの悪化)を招きます。逆に、在庫が少なすぎれば欠品による販売機会の損失や、顧客信用の低下につながります。

このトレードオフ関係の中で、適切な在庫水準を維持することが在庫管理の要諦です。需要予測の精度向上、発注点管理、安全在庫の設定、ABC分析による重点管理品目の特定など、様々な手法を駆使して在庫の最適化を図ります。トヨタ生産方式に代表されるジャストインタイム(JIT)は、この在庫を極限まで削減することを目指した、非常に高度な生産管理思想の一つと言えるでしょう。

三位一体の連携が鍵

これらIE、OR、在庫管理は、それぞれ独立したものではなく、相互に密接に関連し合っています。IEによる現場改善で得られた正確な標準時間や生産能力といったデータは、ORを用いて精度の高い生産計画を立案するための基礎情報となります。そして、その計画に基づいて算出された生産ロットサイズや生産タイミングが、最適な在庫水準を決定します。逆に、在庫データや販売実績の分析から、生産計画の見直し(OR)や、ボトルネック工程の改善(IE)といった次のアクションが見えてきます。

つまり、現場の物理的な改善(IE)、システム全体の数理的な最適化(OR)、そしてモノとお金の流れの管理(在庫管理)が三位一体となって機能して初めて、生産管理システムは真価を発揮するのです。

日本の製造業への示唆

本稿で解説した生産管理の構成要素から、日本の製造業が留意すべき点を以下に整理します。

- 原点としてのIEの重要性

DXやIoTといった新たな技術が注目される中でも、その基盤となるのは現場の正確なデータです。IE的なアプローチによる地道な現状分析と標準化なくして、高度なデジタルツールを導入しても期待した効果は得られません。自社の現場力を再評価し、標準作業の徹底やムダ取り活動といった基本に立ち返ることが重要です。 - データに基づく意思決定(OR的思考)の導入

熟練者の勘と経験は依然として価値がありますが、それだけに依存する経営には限界があります。特に多品種少量生産やサプライチェーンの複雑化が進む現代においては、ORの考え方を取り入れ、データに基づいた客観的で最適な意思決定を行う体制への移行が求められます。中小企業においても、導入しやすい生産スケジューラや分析ツールを活用し、まずは部分的な最適化から試みることが有効です。 - 全社視点での在庫最適化

在庫は「製造部門の都合」や「営業部門の都合」だけで決められるべきではありません。キャッシュフローという経営視点に立ち、サプライチェーン全体でどの在庫をどれだけ持つべきかを戦略的に判断する必要があります。SCM(サプライチェーン・マネジメント)の観点から、販売、生産、調達の各部門が連携し、情報共有を進めることが在庫最適化の第一歩となります。 - 各手法の連携を意識した人材育成

現場改善の専門家、データ分析の専門家といった個別のスキルを持つ人材だけでなく、IE、OR、在庫管理の関連性を理解し、工場全体の最適化を構想できる俯瞰的な視点を持った人材の育成が不可欠です。部門間の垣根を越えたジョブローテーションや研修の機会を設けることが望ましいでしょう。

コメント