複数の工場を運営する製造業において、各拠点にデータが分散・孤立する「データサイロ」は、全社的な生産性向上の大きな障壁となっています。本記事では、この課題を乗り越えるための現実的なアプローチとして、オンプレミスとクラウドを組み合わせた「ハイブリッドデータシステム」の考え方とその実務的な価値について解説します。

複数工場を運営する製造業が直面する「データサイロ」という壁

国内に複数の生産拠点を有する製造業の多くは、長年にわたり、それぞれの工場が独立した改善活動やシステム導入を進めてきました。その結果、各工場の生産管理システムや品質管理システム、あるいは個別の設備にデータが閉じてしまい、全社横断でデータを活用できない「データサイロ」と呼ばれる状態に陥っているケースが少なくありません。

このような状態では、例えばある工場での優れた改善事例や設備保全の知見を、データに基づいて他工場へ展開することが困難になります。また、経営層が全社の生産状況をリアルタイムかつ正確に把握し、迅速な意思決定を行うことも難しくなります。サプライチェーン全体で需給変動に対応しようにも、各工場の正確な生産能力や進捗状況が見えなければ、効果的な計画立案は望めません。データが分断されていることは、見えない非効率や機会損失を生み出す温床となっているのです。

解決の鍵を握る「ハイブリッドデータシステム」という考え方

データサイロの問題を解決するため、すべてのデータをクラウドに集約するという考え方もありますが、製造現場の実情を鑑みると、必ずしも最善とは言えません。生産ラインの制御など、ミリ秒単位の応答性が求められる処理や、万一の通信障害時にも停止が許されない工程においては、データを工場内(オンプレミス)で処理する仕組みが不可欠です。

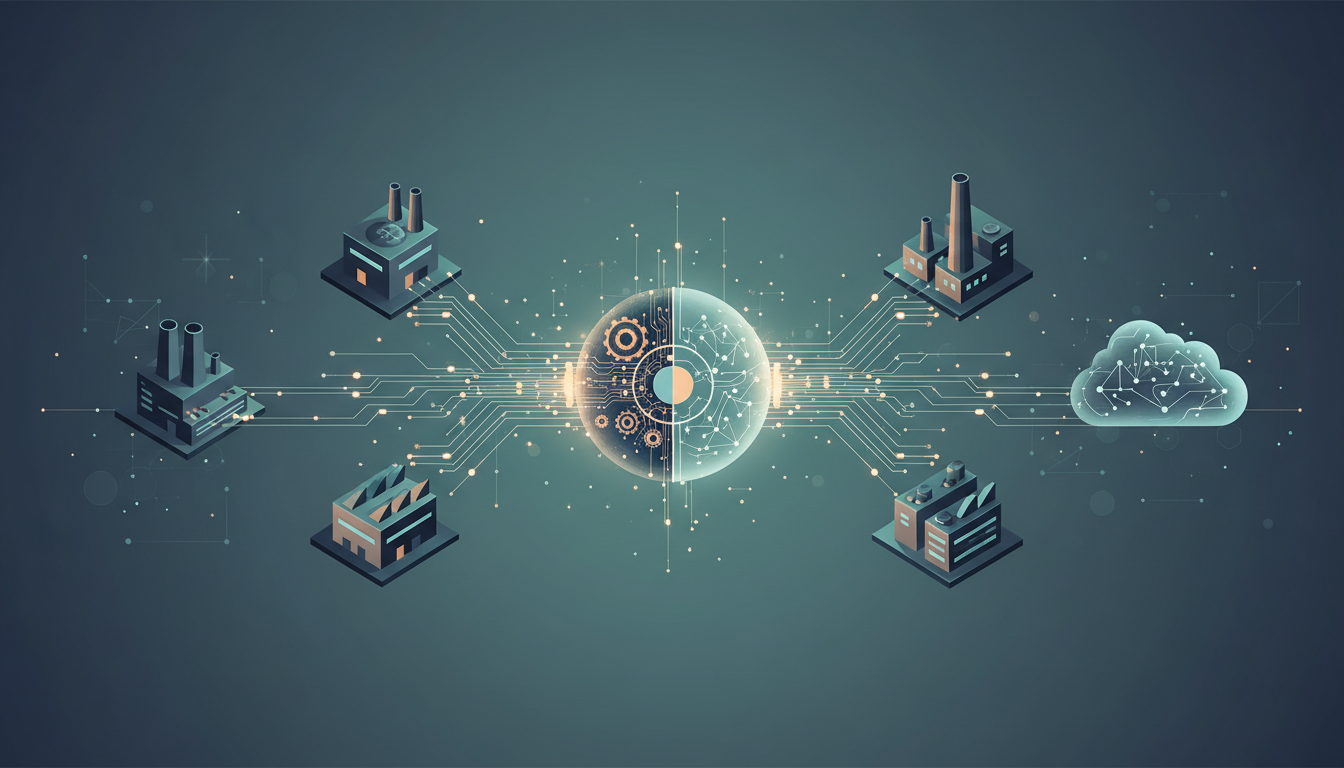

そこで重要になるのが、現場の要求と全社的なデータ活用を両立させる「ハイブリッドデータシステム」というアプローチです。これは、リアルタイム性が求められるデータの収集・処理は現場に近い「エッジ」や工場内の「オンプレミスサーバー」で行い、全社横断での分析や長期保管が必要なデータのみを「クラウド」に集約するという、適材適所の考え方に基づいています。

具体的には、まず各工場の生産設備やセンサーから発生する大量のデータを、工場内に設置されたヒストリアンなどのデータベースに確実に蓄積します。これにより、現場はネットワークの状態に左右されることなく、安定したデータ収集と活用(日々の生産状況の監視や品質管理など)を継続できます。その上で、複数拠点のデータを比較分析したり、AIを用いて高度な予知保全を行ったりするために必要なデータだけを、クラウド上のデータ基盤へ送信するのです。この仕組みにより、現場の自律性を損なうことなく、全社レベルでのデータ活用を実現することが可能になります。

ハイブリッドデータシステムがもたらす現場と経営への効果

ハイブリッドデータシステムを構築することで、製造業は様々なメリットを享受できます。経営層は、全拠点の生産実績やエネルギー使用量、設備稼働率といった重要指標をダッシュボードで一元的に把握し、データに基づいた的確な経営判断を下せるようになります。

工場長や生産技術者にとっては、他工場のパフォーマンスをデータで比較分析することで、自工場の改善点を発見しやすくなります。例えば、同じ製品を生産している複数ラインの稼働データを比較し、最も効率の良い運転条件を特定して横展開する、といった活動が容易になるでしょう。これは、これまで個人の経験や勘に頼りがちだった改善活動を、客観的なデータで裏付け、組織的な知見として共有・伝承していくための強力な基盤となります。

また、品質管理や設備保全の担当者にとっても、その効果は大きいと言えます。ある工場で発生した品質不具合や設備トラブルについて、過去の複数拠点のデータを横断的に分析することで、真の原因究明や再発防止策の立案をより迅速かつ正確に行えるようになります。

日本の製造業への示唆

複数工場にまたがるデータサイロの問題を解消し、データ駆動型の経営・工場運営へと転換していくために、以下の点が実務上の示唆となるでしょう。

1. 「クラウドかオンプレミスか」の二者択一からの脱却

自社の目的や現場の要件を整理し、両者の長所を組み合わせるハイブリッドな発想が求められます。現場の安定稼働を最優先しつつ、全社最適化のためにクラウドをどう活用するか、という視点が重要です。

2. スモールスタートと段階的な展開

最初から全社一斉に壮大なシステムを構築するのではなく、まずは特定の課題(例:エネルギー原単位の削減、特定製品の品質安定化など)に絞り、一つの工場でパイロット導入を試みることが現実的です。そこで得られた成果とノウハウを基に、他工場へと展開していくアプローチが成功の鍵となります。

3. データ活用のためのルール作り(データガバナンス)

データを集める仕組みだけでなく、データの意味を定義し、標準化することも不可欠です。例えば、同じ「稼働率」という言葉でも、工場によって計算定義が異なっていては比較分析ができません。誰が、どのデータを、どのように管理し、活用するのかというルールを定め、組織的に運用していく必要があります。

4. システム導入と人材育成の両輪

最も重要なのは、導入したシステムを使いこなし、現場の改善に繋げる人材です。データを読み解き、仮説を立て、現場で検証するサイクルを回せる現場リーダーや技術者の育成に、システム投資と並行して取り組むことが、持続的な競争力強化に繋がります。

コメント