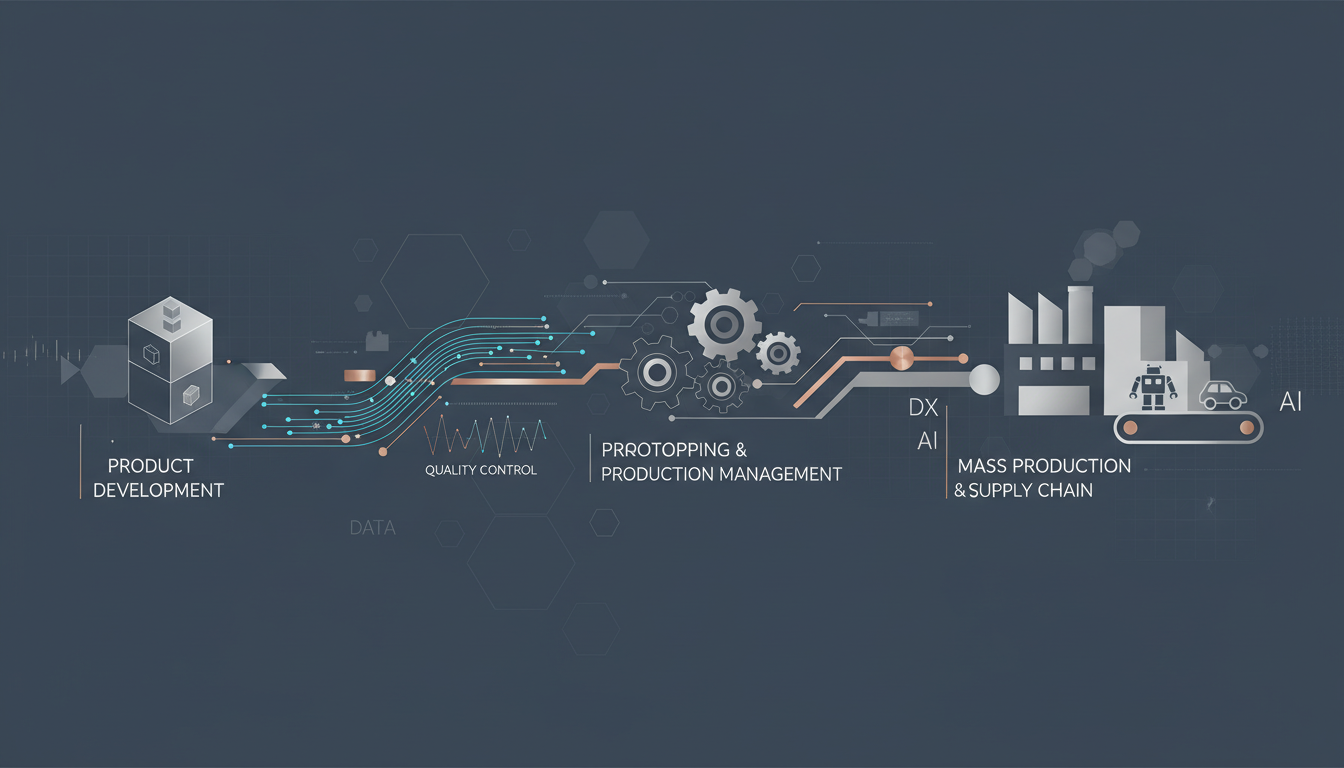

海外の企業情報として、玩具製品の設計から試作、生産管理、品質管理までを一貫して支援するソリューションサービスが報じられました。このような開発から量産に至るプロセス全体を俯瞰し、最適化を図るアプローチは、日本の製造業にとっても多くの示唆を含んでいます。

製品開発プロセスの分断がもたらす課題

元記事で触れられている「設計、試作、生産管理、品質管理」という一連の流れは、ものづくりの根幹をなすプロセスです。しかし、多くの製造現場では、これらの工程が組織的に分断され、それぞれが部分最適で動いているケースが少なくありません。例えば、設計部門が生産現場の実情を十分に考慮せずに図面を作成した結果、量産段階で予期せぬ問題が発生し、手戻りやコスト増につながることは、多くの技術者が経験するところでしょう。

また、品質管理が最終工程の「検査」に偏重してしまうと、問題の発見が遅れ、手直しや最悪の場合は市場流出といった事態を招きかねません。本来、品質は設計段階で作り込む「源流管理」が基本であり、そのためには開発の初期段階から生産技術や品質管理の知見を取り入れることが不可欠です。各工程の連携不足は、見えないコストや機会損失の温床となり得ます。

なぜ「一貫支援」に価値があるのか

今回、事例として挙げられている玩具業界は、トレンドの移り変わりが激しく、製品ライフサイクルが短いという特徴があります。また、子供たちが使う製品であるため、安全性に関する要求水準は極めて高く、材料の選定から構造設計、製造工程における品質管理まで、細心の注意が求められます。

このような厳しい事業環境においては、企画・設計から量産立ち上げまでのスピードと品質の両立が、企業の競争力を直接的に左右します。プロセスを一貫して管理・支援するサービスは、部門間の情報伝達ロスをなくし、迅速な意思決定を可能にします。設計変更が生じた際も、生産や品質への影響を即座に評価し、全体最適な対応を取ることができるのです。これは、いわゆるコンカレント・エンジニアリングの思想を、外部パートナーとの連携によって実現するアプローチとも言えるでしょう。

自社の強みと外部リソースの最適な組み合わせ

かつて日本の製造業は、多くの工程を自社グループ内で完結させる垂直統合モデルで強みを発揮してきました。しかし、技術の高度化・複雑化が進む現代において、すべての領域で最高の専門性を維持することは容易ではありません。

ここで重要になるのが、自社のコア技術は何かを見極め、それ以外の領域については外部の専門性を戦略的に活用するという視点です。開発から量産までの一貫支援サービスは、まさにその選択肢の一つとなり得ます。特に、リソースが限られる中小企業にとっては、開発期間の短縮や、自社にない知見・技術の補完、あるいはグローバルなサプライチェーンへのアクセスといった面で、大きな価値をもたらす可能性があります。自社の強みに集中しつつ、外部パートナーと連携して製品開発の全体最適を図ることは、これからの製造業にとって重要な経営戦略となるでしょう。

日本の製造業への示唆

今回の情報から、日本の製造業が改めて考えるべき点を以下に整理します。

1. プロセス間の「壁」の再点検

設計、生産技術、製造、品質管理といった部門間の連携は円滑でしょうか。組織の壁が情報伝達を妨げ、手戻りやリードタイムの長期化を招いていないか、自社の開発・生産プロセスを俯瞰的に見直すことが重要です。特に経営層や工場長は、部門横断的なコミュニケーションを促す仕組みづくりを主導すべきです。

2. 外部パートナーシップの戦略的活用

全てのプロセスを内製化することに固執せず、外部の専門知識やリソースを有効活用する視点が求められます。信頼できるパートナーと連携することで、開発スピードの向上やコスト最適化、新たな技術へのアクセスが可能になります。自社のコア・コンピタンスは何かを明確にし、パートナーとの役割分担を戦略的に設計することが肝要です。

3. 「全体最適」の視点の徹底

各部門が自身のKPI(重要業績評価指標)だけを追い求める部分最適に陥るのではなく、製品が顧客に届くまでの一連のバリューチェーン全体で価値を最大化するという視点が不可欠です。企画から開発、生産、販売、アフターサービスまでを見通し、どこにボトルネックがあるのか、どこに改善の余地があるのかを常に問い続ける姿勢が、企業の持続的な成長を支えます。

コメント