ブラジルの国営石油会社ペトロブラスが、最新鋭の浮体式生産貯蔵積出設備(FPSO)であるP-78からの生産開始を発表しました。本件は、海底油田という過酷な環境下で、データに基づき生産を最適化する先進技術の実用化事例として注目されます。

FPSO P-78の概要と生産開始の意義

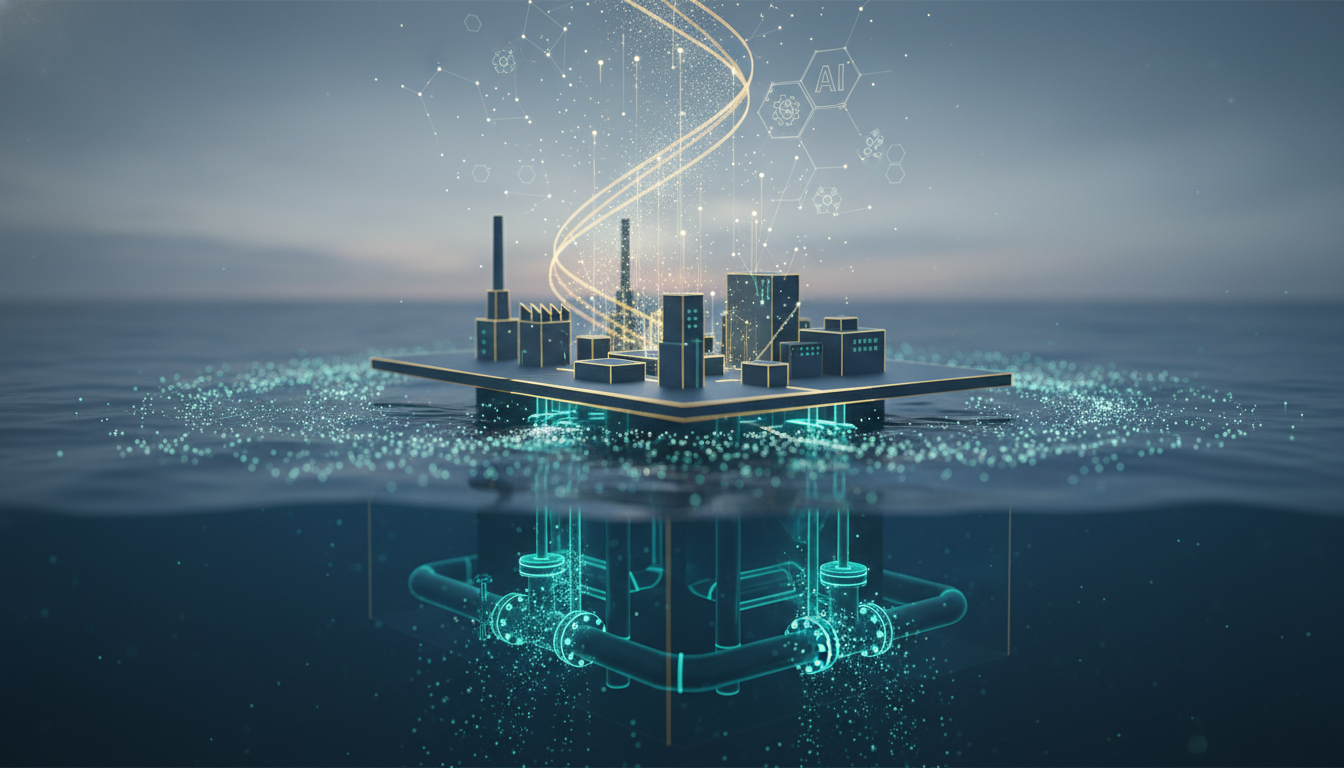

ブラジルの国営石油会社ペトロブラスは、ブラジル沖合の巨大油田であるブジオス油田において、新たなFPSO(浮体式生産貯蔵積出設備)「P-78」が原油の生産を開始したことを発表しました。FPSOは、洋上で原油やガスを生産・処理し、貯蔵・出荷する機能を持つ巨大な設備であり、「海に浮かぶ工場」とも称されます。大規模プロジェクトにおける「ファーストオイル(初産油)」の達成は、設計・建造から据付、試運転までの一連のプロセスが計画通りに進捗したことを示す重要なマイルストーンです。

このP-78は、6本の生産井(原油を汲み上げる井戸)と7本の圧入井(水やガスを地層に圧入し、油層の圧力を維持・向上させる井戸)からなる、合計13本の坑井(こうせい)に接続されています。このような複雑な海底生産システムを効率的に運転管理するために、先進的な技術が導入されています。

生産最適化の鍵「インテリジェント・コンプリーション・システム」

今回の発表で特に注目されるのが、「インテリジェント・コンプリーション・システム」の導入です。コンプリーションとは、掘削した井戸を生産可能な状態に仕上げる作業全般を指しますが、「インテリジェント」という言葉が示す通り、これは単なる仕上げ作業ではありません。

このシステムは、坑井の内部に設置された各種センサー(圧力、温度、流量など)からのデータをリアルタイムで収集し、地上の制御室から遠隔で坑井内のバルブ(ダウンホールバルブ)を操作することを可能にします。これにより、各坑井の状態を常に監視しながら、例えば水の産出量が増えてきた層からの流入を制限したり、生産性の高い層からの生産を優先したりといった、きめ細かな調整が遠隔操作で実現できます。

これは、従来のように物理的な介入(ワイヤーライン作業など)を行うことなく、生産状況の変化に迅速かつ柔軟に対応できることを意味します。結果として、油田全体の生産効率を最大化し、油田の寿命を通じての総回収量を高めることに繋がります。日本の製造現場で言えば、各生産設備の稼働状況や品質データをリアルタイムで収集・分析し、生産計画やパラメータを自律的に最適化するスマートファクトリーの考え方に通じるものと言えるでしょう。

日本の製造業への示唆

今回のペトロブラスの事例は、直接的には海洋エネルギー開発のニュースですが、日本の製造業にとっても多くの実務的な示唆を含んでいます。以下に要点を整理します。

1. データ駆動型の生産管理・最適化の深化

海底油田という、人が直接アクセスすることが極めて困難な環境においても、センサーデータと遠隔制御技術を駆使した生産最適化が実用化されています。これは、製造現場においても、熟練者の経験や勘に頼るだけでなく、各種センサーから得られる客観的なデータに基づいて生産プロセスを管理・改善していくことの重要性を改めて示しています。特に、品質の安定化や生産性の向上を目指す上で、リアルタイムデータに基づく迅速な意思決定とアクションは不可欠です。

2. 「部分最適」から「全体最適」へのシステム思考

インテリジェント・コンプリーション・システムは、個々の坑井を独立して管理するのではなく、油層全体の挙動を見据えながらシステムとして統合管理し、全体の生産量を最大化することを目指しています。これは、工場の運営においても同様です。個別の機械や工程の効率(部分最適)を追求するだけでなく、サプライチェーン全体や工場全体の流れ(全体最適)を考慮した生産システムの構築が、企業の競争力を左右する重要な要素となります。

3. ライフサイクル全体を見据えた設備投資

このシステムは、初期投資こそ必要ですが、油田の生産期間全体にわたって生産量を最大化し、運転コストを削減することで、長期的な視点での投資対効果を高めることを目的としています。設備投資を検討する際には、単に導入時のコストだけでなく、その後の運用、保守、そして設備が生み出す価値の総和(ライフサイクルコスト)を評価する視点が、持続的な事業運営のためには不可欠と言えるでしょう。

コメント